石油化工自动化技术的应用与发展趋势

一、引言 在信息技术高度发达的今天,作为传统工业的石油化工工业仍然是一个国家经济发展的重要支柱性基础产业。 几十年来,石油化工工业自动化技术随着工艺和装备技术的不断发展而发展,从初期简单的手工操作到连续工艺及负荷不断加大,对生产稳定性要求越来越高,对控制的要求及自动化水平也越来越高,仪表使用越来越普遍,从简单回路的闭环控制到单元装置的全面自动化,使用的控制工具也从气动单元组合仪表、电动单元组合仪表到DCS的广泛应用;控制水平也从单参数简单控制回路到多变量复杂控制回路,先进控制系统、优化控制系统在各种场合都有成功应用的典范。 随着工业规模的进一步推广,快速反应、临界稳定工艺、能量综合平衡等工艺的开发成功,对自动化提出了更高的要求。另外,激烈的市场竞争也对自动化提出了新的目标与要求。同时,信息技术对石油化工自动化技术的发展也注入了新的活力。 二、现场总线的应用将逐步推广 现场总线(fieldbus)是应用于生产现场,在现场仪表(包括变送器、执行器、记录仪,单回路调节器、可编程序控制器等)之间、现场仪表和控制设备之间实现全数字化、串行、双向、多变量数字通信的网络互连技术。它的出现,给工业控制技术领域产生了非常大的影响。 虽然现场总线国际标准IEC61158包含了FF、Profibus、ControlNet、WorldFIP、P-NET等在内的八种类型(现已增加到十种类型)的现场总线,没有实现它最初的“制定单一现场总线”的目标,同时也宣告了多种现场总线并存的局面已经形成。但与现有的DCS、PLC等相比,现场总线控制系统FCS由于具有的全数字多点通信、现场设备状态可控、开放性、互可操作并能实现分散控制等特点,仍然是石油化工行业基础自动化系统的发展趋势。 但今后一段时间内,FCS的推广应用将呈现以下几个特点: (1)FCS将与DCS共存 DCS自上个世纪七十年代问世以来,经历了发展、成熟到大规模应用几个阶段,并采用了大量先进成熟技术。DCS技术成熟,性能可靠,软件丰富,功能完善,得到了用户的信任,已经成为工业生产过程控制的主要手段。而FCS还处于发展阶段,技术本身还不太成熟,(如网络冗余性问题至今还没有得到很好的解决)可靠性尚未得到充分验证,功能还不如DCS完善。所以用户虽然关注FCS的发展,但还存在疑虑,多持谨慎观望的态度。 另外,对于系统规模较小、控制对象分布比较集中的场合,以及没有扩展设备智能诊断和管理要求的场合,现场总线的优越性并不能得到充分体现,大规模更换已有的DCS设备势必造成巨大的浪费。 基于现场总线的现场智能设备管理,也曾经被作为现场总线的一个热卖点进行炒作,但对目前世界各大公司提供的设备管理产品进行认真分析之后来看,并没有什么新意。比如,设备的故障诊断就是一门复杂的科学,它需要结合机械、电子、计算机等多学科知识,建立设备的故障模型,并采集大量设备运行状态信息以后,进行详细分析,才能作出准确和有意义的判断,对设备的维护才具有真正的指导意义。但遗憾的是,目前的设备管理软件产品基本上都没有做到这一点。 总之,DCS至今已经发展得相当成熟和实用,仍是当前工业自动化系统应用及选型的主流,并不会随着FCS的出现和发展马上退出历史舞台,相反,在今后相当长一段时间内,DCS将会与FCS共存下去。 (2)现场总线与DCS相结合 将现场总线技术集成到现有控制系统中,将现场总线智能仪表连接到DCS上,利用DCS丰富而成熟的控制功能和软、硬件产品带动现场总线的推广应用。一般来讲,现场总线与传统控制系统之间的集成主要有三种途径:一是现场总线在DCS、PLC的I/O层次上的集成,现场总线设备作为I/O卡件集成在DCS、PLC中;第二是现场总线集成在DCS、PLC网络上,现场总线设备通过网关集成到DCS、PLC上,统一组态、监控与管理;第三则是独立FCS与DCS、PLC之间的信息集成,即FCS与DCS、PLC都独立工作,两者之间通过网关实现信息的映射与互访。在目前传统控制系统仍在大量使用的情况下,以上几种方法不仅可以利用DCS、PLC成熟的技术与经验,也可以发挥现场总线的优势。 同时,在现场总线推广应用的基础上,逐步完善管控一体化功能。利用现场总线的全数字通信功能,收集现场智能设备所提供的大量非控制信息,建立现场智能设备数据库,建立和完善现场智能设备的远程状态监控、故障诊断、预防维护、在线调校等远程管理功能,实现对现场设备的一体化管理与控制。 (3)多总线集成与“自动化孤岛” 现场总线国际标准IEC61158没有能够统一所有的现场总线,除了市场利益方面的因素外,由于不同的现场总线针对某一特定的应用领域而开发出来的,在技术上各有特色,所以至今还没有一种总线能够代替所有其他的现场总线。如FF、HART在连续信号的处理中具有一定的特色,而PROFIBUS、INTERBUS等在开关量信号的处理中又有一定的优势。 因此,今后一段时间内,无论何种形式的基础自动化控制系统,都将具备多种现场总线互联与信息集成能力。 无论采用何种形式的控制系统,都必须解决不同现场总线、不同类型的控制系统之间的“自动化孤岛”问题,将各个厂家DCS、PLC以及其它智能设备连接到一个统一的数据库平台上,以统一调度和共享。 (4)以太网现场总线 随着互联网技术的发展与普及,以太网具有应用广泛、成本低廉、通信速率高、软硬件资源丰富、可持续发展潜力大等特点,正从商用通信领域逐步渗透到控制领域,并广泛应用于工业企业的控制层、管理层设备间的通信。 为此,国际跨国公司纷纷推出了基于以太网的现场总线技术,如浙大中控的EPA、西门子的ProfiNet I/O、欧洲开放网络联合会IAONA的EtherCAT和PowerLink等。这些实时以太网协议已列入IEC正在起草的实时以太网应用行规国际标准IEC61784-2。 由于实时以太网现场总线不仅融合了现有的现场总线的特点,而且与信息领域的成熟技术相结合,在石油化工自动化控制领域将会得到广泛的应用。 三、信息技术与自动化技术相结合——工业IT 随着互联网的不断成熟,互联网把计算机与通信这两块原先相互独立的领域粘合在一起,不但使单机运行的计算机全面进入互联网时代,而且迅速推动计算机产业与通信产业的发展。 另一方面,随着信息技术、微电子技术在自动化仪器仪表和控制系统中的广泛应用,以及工业控制网络与信息管理网络的一体化发展,企业生产过程数字化的数据采集、调节控制、监控与组态设计以及设备维护、生产管理、经营决策等环节,将通过一体化的网络通信平台统一到一个完整的综合自动化信息系统,以实现现场设备的数字化、生产过程控制的智能化、企业管理的信息化以及咨询服务的网络化。据专家预测,在这种自动化控制综合信息系统中、传统的控制信息将由原来的85%下降到40%。而经营管理信息将上升到60%。因此,工业控制领域已具有了当代IT技术和产业特征,即所谓的工业“IT”(Industrial IT),其中,“智能化”的工业自动化仪表和工业控制网络,构成了工业“IT”的技术基础和硬件平台。 在此基础上,通过采用一些实时数据库技术、软测量技术、数据融合与数据处理技术、先进控制与过程优化技术、ERP技术等,并采用信息网络的IT技术,如网络技术、通信技术、信息处理技术等,实现工业生产过程的远程监控、故障诊断与维护,实现工业企业全厂的管控一体化。 事实上,自从计算机发明以来,自动化技术就和信息技术紧密结合到了一起。信息技术的发展,给自动化技术提供了越来越多的手段和越来越便捷的工具,使得过去很多自动化技术中高超的技巧(例如各种复杂的PID算法和诸如均匀控制、解耦控制、模糊控制等高级算法)变成了一段段比较容易实现的软件代码。也正是因为有了IT技术,自动化技术中许多停留在理论上的设想变成了现实。 当前,随着IT技术的蓬勃发展,如何更好、更快、更多地把IT技术应用到自动化产品中,是各个自动化产品供应商面临的共同话题。把IT技术尽可能多地应用到自动化技术中的能力,逐渐成为决定企业竞争力的重要因素。 首先是如何更好的应用IT技术,其次是如何通过优化来产生效益,和具体的工艺、设备相结合,挖掘设备和工艺潜力,促进提高产量、降低消耗、并使生产过程更加安全。简言之就是:“向控制、优化要效益”。 另外,如何将企业中的“自动化孤岛”变成一个统一的平台,实现“过程可视化”的同时,扩大信息共享,提高信息利用率,提高企业决策水平和实效性,实现管控一体化,“向管理、信息系统要效益”,也是一个重大的课题。 一般说来,工业“IT”有以下几个特征:现场仪表数字智能化、生产过程数字化、设计数字化、管理数字化与信息化。具体表现为: (1)以流程工业和制造业为服务对象,基于现代计算机、网络、通信和现代控制技术而形成的一种新型工业自动化网络系统技术,在进一步完善信息采集功能的基础上,强化了信息的加工处理,尤其是工业生产过程测量和控制信息的网络传输技术更加开放并得到飞速发展。 (2)传统的自动化仪表走向数字化、智能化,具有开放的网络通信接口,而成为网络化控制系统的一个节点。分布式工业控制网络将成为未来控制系统的主导技术。 (3)以现场总线、工业以太网等工业控制网络为平台,利用现场设备的软、硬件资源(如功能模块),实现全分散控制,同时对现场仪表还可实现远程访问、监视、调校、诊断、维护等管理功能。 (4)控制系统与信息系统实现平滑联接和多网合一,工业以太网技术在控制领域将得到更为广泛的推广,实时控制信息可以通过Intranet/Internet实现共享和在线检测、控制和管理。 (5)工业控制系统软件及各种应用软件开发、系统集成技术成为核心技术,取代系统硬件而成为高附加值的载体。通过先进控制和优化软件,可以实现预测控制、模糊控制、神经元网络控制、专家系统控制等高级智能控制,以及数据校正、过

提交

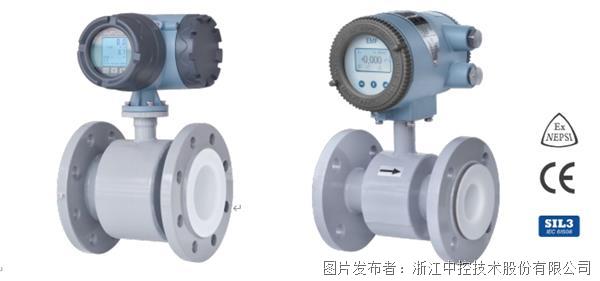

SFE/EMF系列智能电磁流量计

一文了解中控防爆巡检机器人

请注意查收!这是一封来自中控技术PLC家族的介绍信

APL技术赋能中控技术SmartEIO智能布线

卅载奋进 赓续远航|2023IMPACTS智·控未来产业共创大会成功举办

投诉建议

投诉建议