中控 CFBB解决方案

2007/8/22 15:55:00

一、前言

近年来,我国对能源的需求迅速增加,丰富的煤炭资源和我国历史、经济等方面的条件相结合,形成了我国能源利用中以煤为主的格局,因此也造成了我国煤供应越来越紧张的局面。另外,我国煤炭资源的一个重要特点是高硫煤占相当大比例,含硫量大于1%的高硫煤占总储存量的25%以上,2003年我国二氧化硫的排放总量达到了2020万吨,我国受酸雨侵害面积已扩大到国土面积的50%以上。如何解决煤炭燃烧设备降低NOx\SO2大气污染物排放、改善环保减轻温室效应、低成本的设备投资、提高能源利用效率、便于劣质煤综合利用、尽量处理固体垃圾燃料之间所存在的矛盾,成为煤炭燃烧和综合利用设备发展和应用的关键所在,循环流化床锅炉以其优良的环保特性(低排放)、卓越的适应性(煤种、负荷)和突出的节能效果受到越来越多企业的青睐。

从另外一个角度来看,循环流化床锅炉虽然有许多优点,但是对象复杂、控制难度大,尤其燃烧控制这一问题虽经许多学者进行了大量的研究工作,但目前仍普遍缺少实现燃烧全自控的实际可行的控制策略。

浙大中控在循环流化床锅炉控制方面进行了大量的研究并积累了丰富的现场实施经验,针对各种规模的流化床锅炉设计出了适用的控制方案,并已在多个生产现场成功实施,在这份资料中我们将多年的实施经验整理成册,希望能对您在应用流化床锅炉进行节能降耗、优化运行的生产过程中提供借鉴。

二、循环流化床锅炉结构及工作原理

循环流化床锅炉结构

循环流化床锅炉主要由燃烧系统、气固分离循环系统、对流烟道三部分组成。其中燃烧系统包括风室、布风板、燃烧室、炉膛、给煤系统等几部分;气固分离循环系统包括物料分离装置和返料装置两部分;对流烟道包括过热器、省煤器、空气预热器等几部分。图1、图2为某厂260t/h循环流化床锅炉机组监控画面。

图1

图2

循环流化床锅炉工作原理

煤和脱硫剂被送入炉膛后,迅速被炉膛内存在的大量惰性高温物料(床料)包围,着火燃烧。燃烧所需的一次风和二次风分别从炉膛的底部和侧墙送入,物料在炉膛内呈流态化沸腾燃烧。在上升气流的作用下向炉膛上部运动,对水冷壁和炉内布置的其他受热面放热。大颗粒物料被上升气流带入悬浮区后,在重力及其他外力作用下不断减速偏离主气流,并最终形成附壁下降粒子流,被气流夹带出炉膛的固体物料在气固分离装置中被收集并通过返料装置送回炉膛循环燃烧直至燃尽。未被分离的极细粒子随烟气进入尾部烟道,进一步对受热面、空气预热器等放热冷却,经除尘器后,由引风机送入烟囱排入大气。

燃料燃烧、气固流体对受热面放热、再循环灰与补充物料及排渣的热量带入与带出,形成热平衡,使炉膛温度维持在一定温度水平上。大量的循环灰的存在,较好的维持了炉膛的温度均化性,增大了传热。而燃料成灰、脱硫与补充物料以及粗渣排除维持了炉膛的物料平衡。

煤质变化或加入石灰石均会改变炉内热平衡,故燃用不同煤种的循环流化床锅炉在设计及运行方面都有不同程度的差异。循环流化床锅炉在煤种变化时,会对运行调节带来影响。试验表明,各种煤种的燃尽率差别极大,在更换煤种时,必须重新调节分段送风和床温,使燃烧室适应新的煤种。

加入石灰石的目的,是为了在炉内进行脱硫。石灰石的主要化学成份是CaO,而煤粉燃烧后产生的SO2、SO3等,若直接通过烟囱排入大气层,必然会造成污染。加入石灰石后,石灰石中的CaO与烟气中的SO2、SO3等起化学反应,生成固态的CaSO3 、CaSO4(即石膏),从而减少了空气中的硫酸类的酸性气体的污染。另外,由于流化床锅炉的燃烧温度被控制在800~900℃范围内,煤粉燃烧后产生的NOx气体也会大大减少硝酸类酸性气体。

三、循环流化床锅炉控制特点

由于循环流化床锅炉自身的特点,在运行操作时不同于层燃炉和煤粉炉,就其控制系统而言具有系统复杂、多变量输入多变量输出、变量关联耦合性强、输入输出非线性、大滞后等特点,如果运行中不能满足其对热工参数的特殊要求,极易酿成事故。

1. 多变量耦合性

由于循环流化床锅炉燃烧中,任何一个输入变量(如温度、压力、流量、液位)的改变都会影响到其他输出变量的改变(这在控制理论中称之为耦合性)。如燃料量(给煤量)的改变,不仅会影响到炉床温度的变化,也会影响到主蒸汽流量、压力和温度的变化。

2. 输入输出非线性

循环流化床锅炉燃烧过程中,各被控设备的输出物理量对输入物理量的响应有较大的时间滞后特性,以及各被控设备的输出物理量与输入物理量的之间的数学特性为非线性,使得控制运算变得复杂,这样就必然给各物理量的控制带来很大的困难。

四、浙大中控DCS在循环流化床上的应用

1. 数据采集与数据处理功能(DAS)

DAS系统通过I/O卡直接从过程对象中获取数据,也可以通过SCnetⅡ或从其它子系统如MCS、SCS站采集和处理所有与机组有关的测点信号及设备状态信号。在操作站上进行生产过程的集中监视和操作, DAS系统具有下列功能:

—— 显示:包括工艺流程图显示、操作显示、成组显示、棒状图显示、趋势显示、报警显示等。

—— 记录:包括定期记录、报警记录、事故追记记录、事故顺序(SOE)记录、跳闸记录、操作记录等。

—— 历史数据存储和检索

—— 性能计算

2.模拟量自动调节控制功能(MCS)

A. 汽包水位控制

汽包水位是确保安全生产和提供优质蒸汽的重要参数,汽包水位控制是锅炉控制中的基本控制,水位过高会影响汽包内汽水分离效果,使汽包出口的饱和蒸汽带水增多,冲击汽轮机叶片,引起轴封破损,叶片断损等故障;水位过低则可能破坏自然循环锅炉汽水循环系统中的某些薄弱环节,以至局部水冷壁管烧坏,严重时造成爆炸。汽包水位的优良控制有重大意义。

经过多年工程经验的积累,浙大中控独创了汽包水位控制模块FB_BoiLCon,该模块中集成了基于直接物质平衡的专家控制、前馈单回路控制、前馈串级控制(三冲量控制)的3种控制方案,可以很好的解决汽包水位控制。

B. 主蒸汽温度控制

主汽温度自动调节的任务是维持过热器出口蒸汽温度在允许的范围内,从而保证机组运行的安全性和经济性。过热汽温过高,则过热器易损坏,也会使汽轮机内部引起过度的热膨胀,严重影响运行的安全;过热汽温低,则设备的效率低,一般汽温每降低5~10℃,效率约降低 1% ,同时会使通过汽轮机最后几级的蒸汽湿度增加,增加叶片磨损。

主蒸汽温度位控制是锅炉控制中的基本控制,通常采用由主汽温度、炉膛出口烟气温度(或主汽流量)及减温后温度(或喷水减温水流量)等参数组成的串级三冲量控制系统。

C. 主蒸汽压力控制

主蒸汽压力是机组运行的关键参数,对于蒸汽负荷控制的实现,最终是通过改变燃料量来完成的。而燃料量的改变又必然将影响到各台锅炉各自的过热器出口蒸汽压力,并且也必将会导致炉床温度及炉膛出口温度的改变,故而控制系统必须考虑各参数的相互影响。我公司通过多年研究和现场经验积累,独创了专家智能结合前馈单回路的先进控制方案,在现场应用取得了良好效果。通过专家控制系统对平均床温进行分析,针对恒压切换与恒负荷切换两种情况将主汽流量与分析后的结果相加作为前馈量,根据是否存在负荷分配得出主汽压力的设定值,通过调节给煤量稳定主汽压力值。

D. 炉膛负压控制

炉膛负压控制是保证锅炉安全燃烧的首要控制对象,经过多年工程经验的积累,我公司建立了炉膛负压控制模块FB_NegPCon,该模块是一前馈单回路控制,以锅炉总进风量作前馈。

E.氧量控制

在循环流化床锅炉中,一次风为基本流化风量,根据料层差压进行限幅调节,在引风自动调节已经稳定的基础上,可以投运二次风自动即氧含量自动控制,氧量控制采用串级控制,根据给煤量确定二次风的初步设定值,再根据含氧量对二次风量初设值进行修正得出二次风的设定值,同时将一次风量作为前溃该来控制二次风机变频器转速。

F. 床温控制

由于循环流化床锅炉(CFBB)的燃烧过程十分复杂、受到多种因素的影响,不仅燃烧系统内部的给煤、一、二次风、返料耦合性强,而且过程的非线性和大滞后也使对象十分复杂,难于建立精确的数学模型,常规的控制方案很难得到理想的控制效果。

浙大中控经过多年经验积累,在循环流化床燃烧控制上形成了一套成熟的模糊控制方案,把燃料量控制、料床温度控制、主蒸汽压力控制综合起来考虑。这是因为热力系统中的燃烧控制系统和汽水控制系统是相互耦合,难以割裂开,所以专家智能方案将整个复杂的燃烧过程合理的拆分成几个相互独立的部分,参数间的耦合通过建立合理的数学模型,以克服循环流化床锅炉复杂的燃烧过程特性,从根本上解决了循环流化床锅炉的燃烧控制。

燃烧系统控制结构图如下:

专家智能控制相对常规控制的扩展功能

A.可以处理非数字化的、不精确的操作经验,进行复杂控制,提高控制质量

B.模仿人的行为,采用专家经验,自动修改参数和算法,形成各种性质算法的选择和组合

C.当部件失效、系统大扰动或出现突发事件时仍能进行有效处理

专家智能控制规则库

近年来,我国对能源的需求迅速增加,丰富的煤炭资源和我国历史、经济等方面的条件相结合,形成了我国能源利用中以煤为主的格局,因此也造成了我国煤供应越来越紧张的局面。另外,我国煤炭资源的一个重要特点是高硫煤占相当大比例,含硫量大于1%的高硫煤占总储存量的25%以上,2003年我国二氧化硫的排放总量达到了2020万吨,我国受酸雨侵害面积已扩大到国土面积的50%以上。如何解决煤炭燃烧设备降低NOx\SO2大气污染物排放、改善环保减轻温室效应、低成本的设备投资、提高能源利用效率、便于劣质煤综合利用、尽量处理固体垃圾燃料之间所存在的矛盾,成为煤炭燃烧和综合利用设备发展和应用的关键所在,循环流化床锅炉以其优良的环保特性(低排放)、卓越的适应性(煤种、负荷)和突出的节能效果受到越来越多企业的青睐。

从另外一个角度来看,循环流化床锅炉虽然有许多优点,但是对象复杂、控制难度大,尤其燃烧控制这一问题虽经许多学者进行了大量的研究工作,但目前仍普遍缺少实现燃烧全自控的实际可行的控制策略。

浙大中控在循环流化床锅炉控制方面进行了大量的研究并积累了丰富的现场实施经验,针对各种规模的流化床锅炉设计出了适用的控制方案,并已在多个生产现场成功实施,在这份资料中我们将多年的实施经验整理成册,希望能对您在应用流化床锅炉进行节能降耗、优化运行的生产过程中提供借鉴。

二、循环流化床锅炉结构及工作原理

循环流化床锅炉结构

循环流化床锅炉主要由燃烧系统、气固分离循环系统、对流烟道三部分组成。其中燃烧系统包括风室、布风板、燃烧室、炉膛、给煤系统等几部分;气固分离循环系统包括物料分离装置和返料装置两部分;对流烟道包括过热器、省煤器、空气预热器等几部分。图1、图2为某厂260t/h循环流化床锅炉机组监控画面。

图1

图2

循环流化床锅炉工作原理

煤和脱硫剂被送入炉膛后,迅速被炉膛内存在的大量惰性高温物料(床料)包围,着火燃烧。燃烧所需的一次风和二次风分别从炉膛的底部和侧墙送入,物料在炉膛内呈流态化沸腾燃烧。在上升气流的作用下向炉膛上部运动,对水冷壁和炉内布置的其他受热面放热。大颗粒物料被上升气流带入悬浮区后,在重力及其他外力作用下不断减速偏离主气流,并最终形成附壁下降粒子流,被气流夹带出炉膛的固体物料在气固分离装置中被收集并通过返料装置送回炉膛循环燃烧直至燃尽。未被分离的极细粒子随烟气进入尾部烟道,进一步对受热面、空气预热器等放热冷却,经除尘器后,由引风机送入烟囱排入大气。

燃料燃烧、气固流体对受热面放热、再循环灰与补充物料及排渣的热量带入与带出,形成热平衡,使炉膛温度维持在一定温度水平上。大量的循环灰的存在,较好的维持了炉膛的温度均化性,增大了传热。而燃料成灰、脱硫与补充物料以及粗渣排除维持了炉膛的物料平衡。

煤质变化或加入石灰石均会改变炉内热平衡,故燃用不同煤种的循环流化床锅炉在设计及运行方面都有不同程度的差异。循环流化床锅炉在煤种变化时,会对运行调节带来影响。试验表明,各种煤种的燃尽率差别极大,在更换煤种时,必须重新调节分段送风和床温,使燃烧室适应新的煤种。

加入石灰石的目的,是为了在炉内进行脱硫。石灰石的主要化学成份是CaO,而煤粉燃烧后产生的SO2、SO3等,若直接通过烟囱排入大气层,必然会造成污染。加入石灰石后,石灰石中的CaO与烟气中的SO2、SO3等起化学反应,生成固态的CaSO3 、CaSO4(即石膏),从而减少了空气中的硫酸类的酸性气体的污染。另外,由于流化床锅炉的燃烧温度被控制在800~900℃范围内,煤粉燃烧后产生的NOx气体也会大大减少硝酸类酸性气体。

三、循环流化床锅炉控制特点

由于循环流化床锅炉自身的特点,在运行操作时不同于层燃炉和煤粉炉,就其控制系统而言具有系统复杂、多变量输入多变量输出、变量关联耦合性强、输入输出非线性、大滞后等特点,如果运行中不能满足其对热工参数的特殊要求,极易酿成事故。

1. 多变量耦合性

由于循环流化床锅炉燃烧中,任何一个输入变量(如温度、压力、流量、液位)的改变都会影响到其他输出变量的改变(这在控制理论中称之为耦合性)。如燃料量(给煤量)的改变,不仅会影响到炉床温度的变化,也会影响到主蒸汽流量、压力和温度的变化。

2. 输入输出非线性

循环流化床锅炉燃烧过程中,各被控设备的输出物理量对输入物理量的响应有较大的时间滞后特性,以及各被控设备的输出物理量与输入物理量的之间的数学特性为非线性,使得控制运算变得复杂,这样就必然给各物理量的控制带来很大的困难。

四、浙大中控DCS在循环流化床上的应用

1. 数据采集与数据处理功能(DAS)

DAS系统通过I/O卡直接从过程对象中获取数据,也可以通过SCnetⅡ或从其它子系统如MCS、SCS站采集和处理所有与机组有关的测点信号及设备状态信号。在操作站上进行生产过程的集中监视和操作, DAS系统具有下列功能:

—— 显示:包括工艺流程图显示、操作显示、成组显示、棒状图显示、趋势显示、报警显示等。

—— 记录:包括定期记录、报警记录、事故追记记录、事故顺序(SOE)记录、跳闸记录、操作记录等。

—— 历史数据存储和检索

—— 性能计算

2.模拟量自动调节控制功能(MCS)

A. 汽包水位控制

汽包水位是确保安全生产和提供优质蒸汽的重要参数,汽包水位控制是锅炉控制中的基本控制,水位过高会影响汽包内汽水分离效果,使汽包出口的饱和蒸汽带水增多,冲击汽轮机叶片,引起轴封破损,叶片断损等故障;水位过低则可能破坏自然循环锅炉汽水循环系统中的某些薄弱环节,以至局部水冷壁管烧坏,严重时造成爆炸。汽包水位的优良控制有重大意义。

经过多年工程经验的积累,浙大中控独创了汽包水位控制模块FB_BoiLCon,该模块中集成了基于直接物质平衡的专家控制、前馈单回路控制、前馈串级控制(三冲量控制)的3种控制方案,可以很好的解决汽包水位控制。

B. 主蒸汽温度控制

主汽温度自动调节的任务是维持过热器出口蒸汽温度在允许的范围内,从而保证机组运行的安全性和经济性。过热汽温过高,则过热器易损坏,也会使汽轮机内部引起过度的热膨胀,严重影响运行的安全;过热汽温低,则设备的效率低,一般汽温每降低5~10℃,效率约降低 1% ,同时会使通过汽轮机最后几级的蒸汽湿度增加,增加叶片磨损。

主蒸汽温度位控制是锅炉控制中的基本控制,通常采用由主汽温度、炉膛出口烟气温度(或主汽流量)及减温后温度(或喷水减温水流量)等参数组成的串级三冲量控制系统。

C. 主蒸汽压力控制

主蒸汽压力是机组运行的关键参数,对于蒸汽负荷控制的实现,最终是通过改变燃料量来完成的。而燃料量的改变又必然将影响到各台锅炉各自的过热器出口蒸汽压力,并且也必将会导致炉床温度及炉膛出口温度的改变,故而控制系统必须考虑各参数的相互影响。我公司通过多年研究和现场经验积累,独创了专家智能结合前馈单回路的先进控制方案,在现场应用取得了良好效果。通过专家控制系统对平均床温进行分析,针对恒压切换与恒负荷切换两种情况将主汽流量与分析后的结果相加作为前馈量,根据是否存在负荷分配得出主汽压力的设定值,通过调节给煤量稳定主汽压力值。

D. 炉膛负压控制

炉膛负压控制是保证锅炉安全燃烧的首要控制对象,经过多年工程经验的积累,我公司建立了炉膛负压控制模块FB_NegPCon,该模块是一前馈单回路控制,以锅炉总进风量作前馈。

E.氧量控制

在循环流化床锅炉中,一次风为基本流化风量,根据料层差压进行限幅调节,在引风自动调节已经稳定的基础上,可以投运二次风自动即氧含量自动控制,氧量控制采用串级控制,根据给煤量确定二次风的初步设定值,再根据含氧量对二次风量初设值进行修正得出二次风的设定值,同时将一次风量作为前溃该来控制二次风机变频器转速。

F. 床温控制

由于循环流化床锅炉(CFBB)的燃烧过程十分复杂、受到多种因素的影响,不仅燃烧系统内部的给煤、一、二次风、返料耦合性强,而且过程的非线性和大滞后也使对象十分复杂,难于建立精确的数学模型,常规的控制方案很难得到理想的控制效果。

浙大中控经过多年经验积累,在循环流化床燃烧控制上形成了一套成熟的模糊控制方案,把燃料量控制、料床温度控制、主蒸汽压力控制综合起来考虑。这是因为热力系统中的燃烧控制系统和汽水控制系统是相互耦合,难以割裂开,所以专家智能方案将整个复杂的燃烧过程合理的拆分成几个相互独立的部分,参数间的耦合通过建立合理的数学模型,以克服循环流化床锅炉复杂的燃烧过程特性,从根本上解决了循环流化床锅炉的燃烧控制。

燃烧系统控制结构图如下:

专家智能控制相对常规控制的扩展功能

A.可以处理非数字化的、不精确的操作经验,进行复杂控制,提高控制质量

B.模仿人的行为,采用专家经验,自动修改参数和算法,形成各种性质算法的选择和组合

C.当部件失效、系统大扰动或出现突发事件时仍能进行有效处理

专家智能控制规则库

提交

查看更多评论

其他资讯

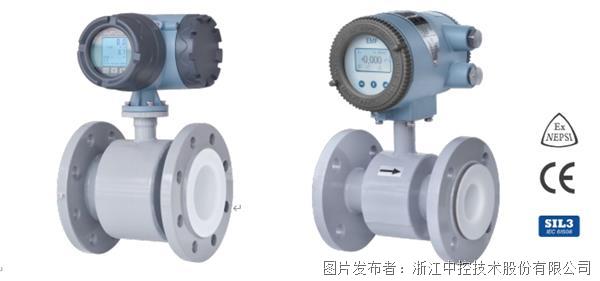

SFE/EMF系列智能电磁流量计

一文了解中控防爆巡检机器人

请注意查收!这是一封来自中控技术PLC家族的介绍信

APL技术赋能中控技术SmartEIO智能布线

卅载奋进 赓续远航|2023IMPACTS智·控未来产业共创大会成功举办

投诉建议

投诉建议