基于参数自调整的真空烧结炉温度模糊控制系统

2008/5/19 16:00:00

摘要: 针对粉末冶金烧结过程中温度具有非线性、时滞、随机性和动态时变等特点,采用了一种参数自调整的模糊控制策略,对真空烧结炉的温度进行控制。经实践证明:各项指标均优于传统的PID控制方式,取得了令人满意的控制效果。

关键词:真空烧结炉 ;温度 ;模糊控制

中图分类号:TP273 ;TF345.7 文献标识码:A

Temperature Fuzzy Control System for Vacuum Sintering Furnace Based- on Parameter Self-Control

HUANG Hao

( Hunan Railway Professional Technology College , Zhuzhou, Hunan , 412oo1 )

Abstract: The powder metallurgy sintering procession had such characteristics as non-linear, time-delay, random and time-various. According to these traits, we used a parameter self-adjusting fuzzy control system to control the temperature of vacuum sintering furnace. It shown that every quality index and control effect of this model is better than that of traditional PID controller after practice.

Keyword: vacuum sintering furnace ; temperature ; fuzzy control

0 引言

烧结炉作为粉末冶金生产的关键设备,烧结温度的控制直接影响到产量的质量。其加热过程具有非线性、大滞后、大惯性、时变性、升温单向性等特点,很难用数学方法建立精确的数学模型。因此用传统的PID 控制不能适应多变的烧结炉工况,难以满足控制精度和升、降温实时性要求,容易产生超调或升温速度慢等现象。为此考虑采用一种参数自调整的模糊控制技术:即通过在线调整参数改善系统的响应速度,提高精度。将它对真空烧结炉温度进行控制,取得了很好的控制效果。

1 真空烧结工艺简介与控制方法研究

烧结是在低于粉末体熔点的温度下进行加热,使毗连的颗粒相互间形成冶金结合。烧结温度和保温时间要按制品的化学成分合理的确定,在实际生产中,如果升温太快,可能使坯块中的成型剂、水分以及某些杂质剧烈挥发,导致坯块产生裂纹。降温速度对制品性能同样有很大影响,不能过快,要视具体情况来定。[1]

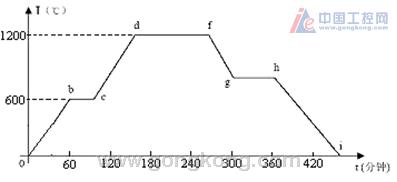

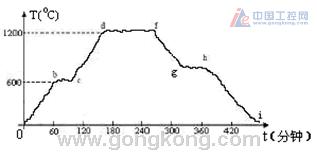

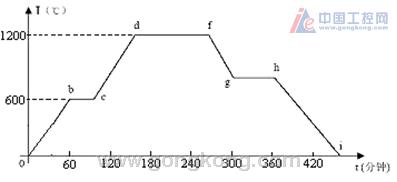

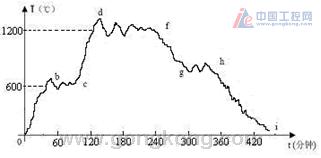

图1给出了烧结工艺的温度控制要求示意图。烧结过程大致包括:(1).自由升温段(ob);(2).恒速升温段(cd),即要求烧结温度上升的速度按照某一斜率进行;(3).保温段(bc、df 和gh),即要求在这一过程中温度基本保持不变;(4).恒速降温段(fg),即要求温度下降的速度按某一斜率进行;(5).自由降温段(hi)。在实际加热过程中,控温段数会随着烧结材料不同而不同。

图1 烧结温度控制要求示意图

从图中可看到,除了ob(自由升温段)和hi(自由降温段)不需要精确的温度控制以外。其它各段都必须按具体的要求,进行精确的温度控制以保证制品的质量。而炉温的变化具有大惯性,大滞后和超调明显的特点,常规PID控制以及一般的模糊控制都较难高性能的适应。

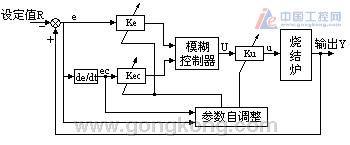

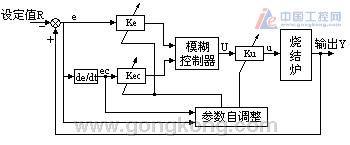

因此采用一种参数自调整模糊控制系统来进行控制,其结构如图2所示。

图2 参数自调整模糊控制系统结构

它能根据烧结炉中不同阶段温度的实时变化趋势,通过自适应调整机构对模糊控制器的比例因子进行在线自动调整,使得温度响应具有超调小、响应快、适应性强、稳定性高等性能。

参数自调整模糊控制系统的工作原理是:在基本的模糊控制器基础上增加调整控制机构,分为面向对象的控制级和面向控制器的规则调整级。面向对象的控制级是基本模糊控制器;面向控制器的规则调整级是自适应调整机构,用来调整量化因子Ke、Kec和比例因子Ku。通过在线调节Ke 、Kec 和Ku,对烧结炉实现精确、有效的控制。

2 参数自调整模糊温度控制器

参数自调整模糊温度控制器的设计分为两步:基本模糊控制器的设计和模糊自适应机构的设计。

2.1 基本模糊控制器的设计

输入语言变量有两个,为实际温度与给定值之间的温度偏差e和偏差变化率ec ,而输出变量选为系统控制通过加热装置的电流的可控硅导通角的变化量u 。

e, ec 和 u 的基本论域分别为[-xe, xe] ;[-xec, xec] ;[-yu, yu]。

分别规定其模糊子集为:

集合中各元素分别代表:PL=“正大”,PM=“正中”,PS=“正小”,NS=“负小”,NM=“负中”,NL=“负大”。

它们的论域等级分别为:

E = {-n,-n+1,… 0,…,n-l,n}

EC = {-m,-m+1,… 0,…,m-1 ,m}

U = {-l, l+1,… 0,…,l-1,l}

模糊控制器的控制规则可由e,ec和u描述,第i条规则Ri可写成:

If e = and ec = then u =

模糊控制规则如表1所示。

量化因子Ke、Kec的作用是将输入变量从基本论域转换到相应的模糊集的论域,比例因子Ku将经模糊控制算法给出的控制量转换到控制对象能接受的基本论域中。量化因子和比例因子对温度控制系统性能有如下的影响:

(1)量化因子Ke较大时,系统的升温速度较快,但超调量较大,过渡过程较长。从理论上讲,增大Ke相当于缩小了误差的基本论域,增强了误差的控制作用,因而导致了上升速度变快,但由于出现了超调,使过渡过程变长。

(2)量化因子Kec较大时,系统的超调量减小,Kec越大,超调量越小,但系统的响应速度变慢,可见,Kec对超调量有较强的遏制作用。

(3)输出比例因子Ku增大,相当于系统总的放大倍数增大,系统的响应速度加快,但是Ku取值过大时,则会导致系统振荡甚至发散。Ku值过小时,系统的前向增益很小,系统的输出上升速率较小,响应过程变长。[2]

2.2 模糊自适应机构的设计

对于具有大惯性、大滞后和超调严重等特点的烧结炉温度控制过程,采用固定的量化因子和比例因子难以达到最佳的控制状态。因此我们在控制过程中根据实时的e和ec的大小,改变Ke、Kec及Ku的取值,来调整不同阶段上的控制特性,以达到良好的控制效果。

根据量化因子和比例因子对控制系统的影响,我们总结出参数自调整的基本原则是:

1. 当偏差e或偏差变化率ec较大时,减小Ke与Kec,同时增大Ku,以快速减小e,保证系统的快速与稳定性;

2. 当偏差e或偏差变化率ec较小时,系统已接近稳态,需要大分辨率以提高系统的控制精度以及提高系统的阻尼程度,应增大Ke与Kec,同时减小Ku,以避免系统超调并使系统尽快进入稳态精度范围。

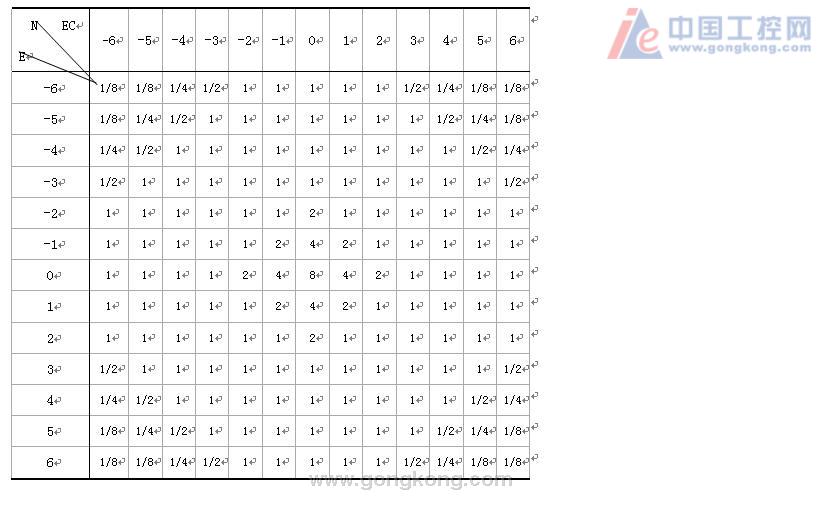

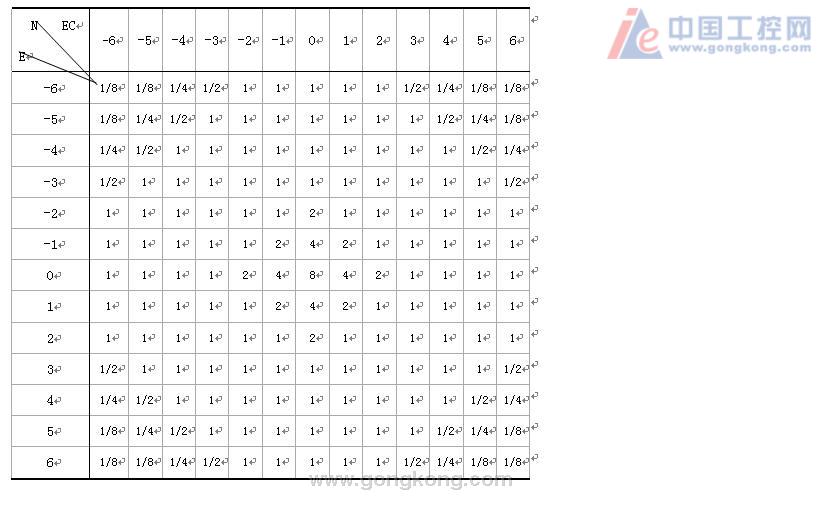

依据上述原则,Ke 和 Kec 的变化与 Ku 的变化趋势正好相反。为简单起见,取 Ke和 Kec 变化的倍数与 Ku 变化的倍数互为倒数。设放大倍数语言变量N的论域为:[1/8 ,1/4 ,1/2 ,1 ,2 ,4 ,8],经离线模糊推理运算和结合实际修改,得到在线参数修改表(表2)。

表2 模糊参数修改查询表

实际运行时,以最初设定的Ke(0)、Kec(0) 对e 和 ec 进行量化,查参数修改表得到N值(即参数应放大或缩小的倍数),计算Ke = Ke(0)N , Kec = Kec(0)N ,

Ku = Ku(0)/ N ,然后用修改后的Ke , Kec , Ku 作为模糊控制器的新参数,进行控制量运算和输出。

3 实际应用效果与结论

将这种参数自调整的模糊控制系统应用于某集团的真空烧结炉的温度控制上,取得了令人满意的控制效果。

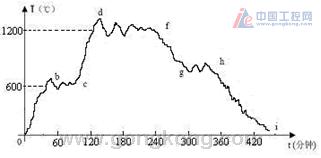

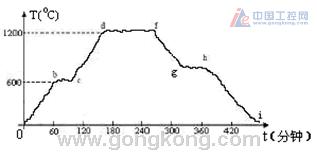

根据图1所示的烧结生产工艺曲线,原先采用传统PID控制的升温、保温及降温整个过程的温度记录曲线如图4所示。现在使用参数自调整的模糊控制系统后,得到了图5所示的温度记录曲线。由图4及图5不难看出,传统PID控制效果差,超调严重,稳态精度也差,难以达到工艺要求,不能保证产品质量。而采用了模糊控制系统后,控制精度大大提高,升温跟踪误差在 5℃以内,保温段精度可达 3℃。

图4 传统PID控制温度记录曲线

图5 模糊控制后的温度记录曲线

以上结果证明:通过采用参数自调整的模糊控制系统,改变了国内粉末冶金行业多年来一直依靠传统PID控制烧结过程的落后局面。由于该系统在总

关键词:真空烧结炉 ;温度 ;模糊控制

中图分类号:TP273 ;TF345.7 文献标识码:A

Temperature Fuzzy Control System for Vacuum Sintering Furnace Based- on Parameter Self-Control

HUANG Hao

( Hunan Railway Professional Technology College , Zhuzhou, Hunan , 412oo1 )

Abstract: The powder metallurgy sintering procession had such characteristics as non-linear, time-delay, random and time-various. According to these traits, we used a parameter self-adjusting fuzzy control system to control the temperature of vacuum sintering furnace. It shown that every quality index and control effect of this model is better than that of traditional PID controller after practice.

Keyword: vacuum sintering furnace ; temperature ; fuzzy control

0 引言

烧结炉作为粉末冶金生产的关键设备,烧结温度的控制直接影响到产量的质量。其加热过程具有非线性、大滞后、大惯性、时变性、升温单向性等特点,很难用数学方法建立精确的数学模型。因此用传统的PID 控制不能适应多变的烧结炉工况,难以满足控制精度和升、降温实时性要求,容易产生超调或升温速度慢等现象。为此考虑采用一种参数自调整的模糊控制技术:即通过在线调整参数改善系统的响应速度,提高精度。将它对真空烧结炉温度进行控制,取得了很好的控制效果。

1 真空烧结工艺简介与控制方法研究

烧结是在低于粉末体熔点的温度下进行加热,使毗连的颗粒相互间形成冶金结合。烧结温度和保温时间要按制品的化学成分合理的确定,在实际生产中,如果升温太快,可能使坯块中的成型剂、水分以及某些杂质剧烈挥发,导致坯块产生裂纹。降温速度对制品性能同样有很大影响,不能过快,要视具体情况来定。[1]

图1给出了烧结工艺的温度控制要求示意图。烧结过程大致包括:(1).自由升温段(ob);(2).恒速升温段(cd),即要求烧结温度上升的速度按照某一斜率进行;(3).保温段(bc、df 和gh),即要求在这一过程中温度基本保持不变;(4).恒速降温段(fg),即要求温度下降的速度按某一斜率进行;(5).自由降温段(hi)。在实际加热过程中,控温段数会随着烧结材料不同而不同。

图1 烧结温度控制要求示意图

从图中可看到,除了ob(自由升温段)和hi(自由降温段)不需要精确的温度控制以外。其它各段都必须按具体的要求,进行精确的温度控制以保证制品的质量。而炉温的变化具有大惯性,大滞后和超调明显的特点,常规PID控制以及一般的模糊控制都较难高性能的适应。

因此采用一种参数自调整模糊控制系统来进行控制,其结构如图2所示。

图2 参数自调整模糊控制系统结构

它能根据烧结炉中不同阶段温度的实时变化趋势,通过自适应调整机构对模糊控制器的比例因子进行在线自动调整,使得温度响应具有超调小、响应快、适应性强、稳定性高等性能。

参数自调整模糊控制系统的工作原理是:在基本的模糊控制器基础上增加调整控制机构,分为面向对象的控制级和面向控制器的规则调整级。面向对象的控制级是基本模糊控制器;面向控制器的规则调整级是自适应调整机构,用来调整量化因子Ke、Kec和比例因子Ku。通过在线调节Ke 、Kec 和Ku,对烧结炉实现精确、有效的控制。

2 参数自调整模糊温度控制器

参数自调整模糊温度控制器的设计分为两步:基本模糊控制器的设计和模糊自适应机构的设计。

2.1 基本模糊控制器的设计

输入语言变量有两个,为实际温度与给定值之间的温度偏差e和偏差变化率ec ,而输出变量选为系统控制通过加热装置的电流的可控硅导通角的变化量u 。

e, ec 和 u 的基本论域分别为[-xe, xe] ;[-xec, xec] ;[-yu, yu]。

分别规定其模糊子集为:

集合中各元素分别代表:PL=“正大”,PM=“正中”,PS=“正小”,NS=“负小”,NM=“负中”,NL=“负大”。

它们的论域等级分别为:

E = {-n,-n+1,… 0,…,n-l,n}

EC = {-m,-m+1,… 0,…,m-1 ,m}

U = {-l, l+1,… 0,…,l-1,l}

模糊控制器的控制规则可由e,ec和u描述,第i条规则Ri可写成:

If e = and ec = then u =

模糊控制规则如表1所示。

量化因子Ke、Kec的作用是将输入变量从基本论域转换到相应的模糊集的论域,比例因子Ku将经模糊控制算法给出的控制量转换到控制对象能接受的基本论域中。量化因子和比例因子对温度控制系统性能有如下的影响:

(1)量化因子Ke较大时,系统的升温速度较快,但超调量较大,过渡过程较长。从理论上讲,增大Ke相当于缩小了误差的基本论域,增强了误差的控制作用,因而导致了上升速度变快,但由于出现了超调,使过渡过程变长。

(2)量化因子Kec较大时,系统的超调量减小,Kec越大,超调量越小,但系统的响应速度变慢,可见,Kec对超调量有较强的遏制作用。

(3)输出比例因子Ku增大,相当于系统总的放大倍数增大,系统的响应速度加快,但是Ku取值过大时,则会导致系统振荡甚至发散。Ku值过小时,系统的前向增益很小,系统的输出上升速率较小,响应过程变长。[2]

2.2 模糊自适应机构的设计

对于具有大惯性、大滞后和超调严重等特点的烧结炉温度控制过程,采用固定的量化因子和比例因子难以达到最佳的控制状态。因此我们在控制过程中根据实时的e和ec的大小,改变Ke、Kec及Ku的取值,来调整不同阶段上的控制特性,以达到良好的控制效果。

根据量化因子和比例因子对控制系统的影响,我们总结出参数自调整的基本原则是:

1. 当偏差e或偏差变化率ec较大时,减小Ke与Kec,同时增大Ku,以快速减小e,保证系统的快速与稳定性;

2. 当偏差e或偏差变化率ec较小时,系统已接近稳态,需要大分辨率以提高系统的控制精度以及提高系统的阻尼程度,应增大Ke与Kec,同时减小Ku,以避免系统超调并使系统尽快进入稳态精度范围。

依据上述原则,Ke 和 Kec 的变化与 Ku 的变化趋势正好相反。为简单起见,取 Ke和 Kec 变化的倍数与 Ku 变化的倍数互为倒数。设放大倍数语言变量N的论域为:[1/8 ,1/4 ,1/2 ,1 ,2 ,4 ,8],经离线模糊推理运算和结合实际修改,得到在线参数修改表(表2)。

表2 模糊参数修改查询表

实际运行时,以最初设定的Ke(0)、Kec(0) 对e 和 ec 进行量化,查参数修改表得到N值(即参数应放大或缩小的倍数),计算Ke = Ke(0)N , Kec = Kec(0)N ,

Ku = Ku(0)/ N ,然后用修改后的Ke , Kec , Ku 作为模糊控制器的新参数,进行控制量运算和输出。

3 实际应用效果与结论

将这种参数自调整的模糊控制系统应用于某集团的真空烧结炉的温度控制上,取得了令人满意的控制效果。

根据图1所示的烧结生产工艺曲线,原先采用传统PID控制的升温、保温及降温整个过程的温度记录曲线如图4所示。现在使用参数自调整的模糊控制系统后,得到了图5所示的温度记录曲线。由图4及图5不难看出,传统PID控制效果差,超调严重,稳态精度也差,难以达到工艺要求,不能保证产品质量。而采用了模糊控制系统后,控制精度大大提高,升温跟踪误差在 5℃以内,保温段精度可达 3℃。

图4 传统PID控制温度记录曲线

图5 模糊控制后的温度记录曲线

以上结果证明:通过采用参数自调整的模糊控制系统,改变了国内粉末冶金行业多年来一直依靠传统PID控制烧结过程的落后局面。由于该系统在总

提交

查看更多评论

其他资讯

2025中欧绿色建筑工业化论坛9月北京启幕 全球智慧共推建筑产业“双碳”转型

喜讯!华强电子网荣获“2025年中国产业互联网创新企业”

深入实施“人工智能+”行动 浪潮软件集团看好人工智能+工业质检广阔前景,持续布局线缆行业智能质检

海尔新增2家卓越级智能工厂,总数品类行业双第一

深度剖析格力打破磁悬浮压缩机国外垄断,底气来自对自主创新的坚守!

投诉建议

投诉建议