倍福经典案例选(二十六)--15 年后,Lightbus 依然是最先进的技术

2008/12/29 10:30:00

Beckhoff 于 1989 年引入 Lightbus 作为其系统总线,主要用于高速机械控制器。自那时起,Lightbus 在很多机械加工领域内都确立了它的稳固地位,包括门窗加工、木材加工、冲压、包装和机床等。1990 年夏,Armstrong Building Products 率先引入了 Lightbus 用于其天花板生产线 ,这也是 Lightbus 首次应用于材料处理设备。由于它具有很强的抗干扰能力以及高速现场总线通讯能力,Lightbus 至今仍被认为是最先进的技术。

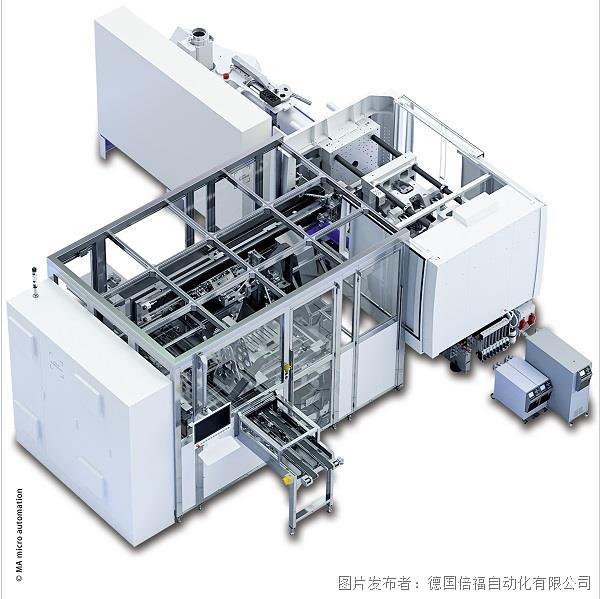

位于荷兰 Hoogezand 的 Armstrong 工厂里,用于切割大型板材的系统采用了 PC 控制技术和 Lightbus 网络技术。

用于横向与纵向切割的裁板锯

Armstrong Building Products 在全球共有 23 家生产基地,是吸声天花板系统制造企业的领头羊。在欧洲市场,Armstrong 拥有四个矿棉吸声天花板生产基地,它们分别是 Hoogezand(荷兰)、Team Valley(英国)、Pontarlier(法国)和 Münster(德国)。

在荷兰 Hoogezand 的工厂里,Beckhoff 的控制技术和现场总线技术已经有 14 年之久的应用历史。大型板材切割工艺(包括裁板锯)都基于 PC并采用 Lightbus 网络进行控制。裁板锯将大块板材(3.6m×5m)切割成一定规格的板材。

在 Armstrong Building Products 内负责亚洲和欧洲事务的首席工程师Henk Duijim 解释说:“PC 控制系统由台式 PC 和集成在操作面板里的监视器组成。PLC/NC 软件 S1000 - 现在的 TwinCAT 自动化软件的前身 - 是运行在 DOS 操作系统下的。”Beckhoff 技术人员编写应用软件并开发可视化系统。生产界面的可视化 - 工厂的代表性特征- 是用 C 语言开发而成的。

Lightbus:从 Beckhoff 系统总线到全局现场总线系统

操作方便,易于维护

当时,他们选择了 Lightbus I/O 模块 M1400 和 M2400(分别用于数字量和模拟量设备)用于 I/O通讯。Armstrong 在现场和中央控制柜都使用了 Lightbus 模块。I/O 组件安装在整个工厂的传感器和执行机构中。使用本地 Lightbus 组件大大节约了安装成本,减少了人力的浪费。控制柜里的 Lightbus 设备包括变频器,用于控制辊筒式输送机的转速。

当时,他们选择了 Lightbus I/O 模块 M1400 和 M2400(分别用于数字量和模拟量设备)用于 I/O通讯。Armstrong 在现场和中央控制柜都使用了 Lightbus 模块。I/O 组件安装在整个工厂的传感器和执行机构中。使用本地 Lightbus 组件大大节约了安装成本,减少了人力的浪费。控制柜里的 Lightbus 设备包括变频器,用于控制辊筒式输送机的转速。

现今在 Beckhoff 做销售工作的 Andreas Hülshorst 曾于 1990 年 8 月被任命为 Hoogezand 工厂的工程项目经理。据他介绍:“系统的一个主要特征是:输送单元上每个辊筒式输送机的转速都是可以控制的,这样,可以调节输送机上天花板之间的间距,以适应每个工艺。辊筒式输送机的转速可以通过软件 PLC 设定,无需进行复杂的计算。”

迅捷、无干扰的通讯:标准的光纤技术用于传输 Lightbus 数据

附加功能扩展简便

经过试运转后,Armstrong 技术人员对系统进行了进一步扩展。HenkDuijim 解释说:“有了 Beckhoff 的 Lightbus系统,就可以简单、快捷地修改或扩展工厂配置。在初始化阶段,可以自动设定所有数据,因此无需对本地模块进行复杂的设备设置。”

裁板锯由一个用于纵向切割的双轴锯片和一个用于横向切割的四轴锯片组成。变极电机的锯条设置也可通过数字量 Lightbus 模块M1400 进行修改,锯轴的位置则通过绝对值编码器 M3000 监控。用于烘干天花板的干燥器是一个技术上的亮点,它有 12 个烘干级别。干燥器中被连续不断地送入基本的天花板元件,烘干后由升降机将它们移走。这一工艺要求设置时间短、装卸速度快。这也充分展示了 Lightbus 系统的卓越性能。

EtherCAT:在引入 Lightbus 系统 14 年后,先前暂定名称为“FastLightbus”的 EtherCAT 技术将成为下一代高速环形总线的象征

装配迅捷性、模块化扩展以及抗干扰能力

Armstrong 之所以决定采用 Lightbus 系统,主要是因为以下几个因素。一个重要的评判标准是系统能否进行模块化扩展。生产线(包括裁板锯)的更换工作必须在两周内完成。为了保证能够进行快速装配和现场试车,需要在输送系统供应商 - 机器制造商Hüttenh?lscher -那边预先配置以便进行测试。“每个系统部件都配有 Lightbus I/O 模块且都经过逐段测试。在 Hoogezand 工厂进行的最终装配过程中,每个系统模块只需简单地使用光纤以及电机电缆连接起来即可,”Henk Duijm 解释道,“选择 Lightbus 的进一步原因还包括运行效益以及通过集成模块到光纤环中从而使系统扩展变的更为简单。抗电磁干扰能力和相连模块间电路完全隔离也是关键因素之一。”Andreas Hülshorst 补充道:“控制柜安装在单独的控制室里,它与最近的一个机器模块之间相距 160m,因为锯条的编码器线数容易受到 EMC 干扰。由于 Lightbus 通讯是通过玻璃光纤(HCS光纤)实现的,从而能够确保到绝对编码器的数据传输变得非常可靠且具有很强的抗干扰能力。”

装配迅捷性、模块化扩展以及抗干扰能力

Armstrong 之所以决定采用 Lightbus 系统,主要是因为以下几个因素。一个重要的评判标准是系统能否进行模块化扩展。生产线(包括裁板锯)的更换工作必须在两周内完成。为了保证能够进行快速装配和现场试车,需要在输送系统供应商 - 机器制造商Hüttenh?lscher -那边预先配置以便进行测试。“每个系统部件都配有 Lightbus I/O 模块且都经过逐段测试。在 Hoogezand 工厂进行的最终装配过程中,每个系统模块只需简单地使用光纤以及电机电缆连接起来即可,”Henk Duijm 解释道,“选择 Lightbus 的进一步原因还包括运行效益以及通过集成模块到光纤环中从而使系统扩展变的更为简单。抗电磁干扰能力和相连模块间电路完全隔离也是关键因素之一。”Andreas Hülshorst 补充道:“控制柜安装在单独的控制室里,它与最近的一个机器模块之间相距 160m,因为锯条的编码器线数容易受到 EMC 干扰。由于 Lightbus 通讯是通过玻璃光纤(HCS光纤)实现的,从而能够确保到绝对编码器的数据传输变得非常可靠且具有很强的抗干扰能力。”

保留久经验证的技术

“对于门窗加工机械,早在 1989 年,Beckhoff 就开始使用 Lightbus技术了。Armstrong 是我们的早期客户之一,他们用的主要是带锯条的材料处理系统。”Andreas Hülshorst 回忆说。材料处理设备于 1990年 8 月开始进入试车阶段,同年 9 月生产出了第一批天花板。

2005 年初,Armstrong 计划不久之后就将生产基地从 Hoogezand 迁到Münster,但 Lightbus 技术 Armstrong 会继续保留下来。Henk Duijm 介绍说:“随着荷兰工厂的关闭,Armstrong 在欧洲的工厂由原来的四个减少为三个,目的在于降低生产成本的同时提高产量。”

由于天花板生产工艺在大体上保持不变,采用了久经验证的Beckhoff PC 控制系统和 Lightbus 现场总线技术的机器部件将重新安装在新的生产基地里。“控制器一般 10 年更换一次,”Henk Duijm解释道,“而目前 Lightbus 的运行情况仍非常良好,因此也没有必要进行更换。我们会通过灵活的、模块化总线端子模块将新的功能集成到 Beckhoff 的 Lightbus 总线藕合器中。”

提交

查看更多评论

其他资讯

Beckhoff Vision:自主设计硬件产品系列与TwinCATVision相辅相成

倍福 XTS 磁驱柔性输送系统助力粉针剂包装设备性能更上层楼

EtherCAT 20年:成功秘诀是技术领先、生态繁荣

单电缆解决方案助力提升模块化机械制造效率

兼容、开放的 EtherCAT 技术已经过 20 年的实践验证

投诉建议

投诉建议