艾默生TD3300变频器在表面处理生产线中的应用

1 引言 表面处理生产线是对布匹、广告纸等材料表面涂一层特殊的化学材料的过程,是个张力控制过程。本方案采用速度模式下的张力闭环控制,为矢量变频器普通速度模式下作pid闭环控制,频率指令由pid输出调节量和同步匹配指令叠加构成,在此方案中,避免了因转矩变化范围过大而无法控制的局面,同时,由于频率指令由同步匹配指令和pid调节输出叠加,可以减少pid的调节量。实践证明,本方案是成功的。

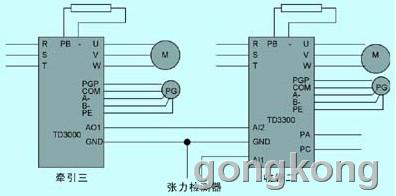

2 初始方案介绍 表面处理生产线是对布匹、广告纸等材料表面涂一层特殊的化学材料的过程,整条生产线使用的都是艾默生的td3000系列变频器,在生产线的最后环节收卷-,使用的是艾默生td3300变频器。生产线的后半段环节工艺图(牵引三和收卷一、二)如图1所示。

图1 表面处理生产线示意图

(1)牵引三的变频器为td3000 5.5kw,控制4kw电机,减速比为35,牵引辊为300mm; (2)收卷一、二为td3300 11kw变频器,控制11kw电机,电机额定转矩为70n.m,ie=24.8a,两台收卷电机轮流工作。 (3)收卷条件 卷径变化范围:216~1500mm; 张力变化:200n~1800n; 减速比:43。 按照以上要求,计算出收卷时需要最小转矩为: tmin =dmin×fmin/(i×1000) =216×200÷43÷1000=1 变频器输出转矩为:1/70=1.45% 最大时变频器输出转矩与额定转矩之比为: tmax=dmax×fmax/i/tn=89.7%; 按照计算出来的转矩变化,范围大,而且在最小转矩时,所需转矩太小,而td3300变频器,作开环张力控制时,实际上是转矩控制,转矩控制的精度比矢量变频器的速度控制要低得多,对变频器要求转矩最小输出达到10%以上,而且要求tmax/tmin最好小于7,从这一方面考虑,使用开环张力控制很难实现这种工况下的控制。综合分析现场的工况,因无法实现转矩控制,由于还装有一个张力传感器,可以考虑作速度模式下的张力闭环控制。 3 方案修改

(1)修改后的方案图 修改后的方案如图2所示。

图2 修改后的方案

速度模式下的张力闭环控制,为矢量变频器普通速度模式下作pid闭环控制,频率指令由pid输出调节量和同步匹配指令叠加构成,在此方案中,避免了因转矩变化范围过大而无法控制的局面,同时,由于频率指令由同步匹配指令和pid调节输出叠加,可以减少pid的调节量。 (2)同步匹配频率指令的计算方程式 f=(v×p×i)/(d×π) v —材料线速度; p —电机极对数; i —机械传动比; d —卷筒的卷径。 (3)变频器的运行频率 f1=f+δf δf—pid调节输出量。 (4)卷径计算:厚度积分法 根据材料的厚度按照卷筒旋转的圈数进行卷径累加(收卷)或递减(放卷),因每层只有一圈,设定每层圈数为1,计圈的方法通过编码器(pg)获得,材料变化时,通过总线通讯由触摸屏直接修改材料厚度参数。 (5)线速度信号 通过前级牵引艾默生td3000变频器的ao1模拟端子输出信号给艾默生td3300变频器的ai2模拟输入端子,调整ao1的增益和零偏,保证模拟量和线速度的对应关系。 4 调试过程 按照系统设计接线完毕后,开始调试过程。

(1)张力反馈装置的调整 测试张力传感器的曲线,在调整之前,其传感器的输出范围0~2v,对应张力为0~2000n,考虑到其变化范围太小,不好控制,联系三菱公司的技术人员对传感器做了一定的调整。主要是扩大输出范围为0~10v对应0~2000n。 (2)速度信号一致性的调整 计算最大线速度: lmax =n×d×π/(i×60) =1470×0.3×3.14/(35×60)=40m/s 艾默生td3300变频器设置: fc.03=40 m/s 最大线速度 艾默生td3000变频器设置: f6.08=0 运行频率输出; f6.10=-1.00% ao1零偏; f6.11=1.1 ao1增益。 适当调整艾默生td3000变频器的ao1输出零偏和增益,保证艾默生td3000变频器运行在50hz时,其ao1端子输出为20ma,通过艾默生td3300变频器ai2显示为10v,在零频运行时,艾默生td3300显示0v。由于考虑到系统需要进行点动控制(此时td3000不运行,只运行收卷变频器),设置ao1输出偏移-1.0%,使得在牵引三不运行的情况下,能保证收卷有较小的线速度输入,在全线启动前进行点动控制,将多余的布先卷起来。

(3)电机参数的自学习 系统中牵引、收卷变频器都为高性能的矢量控制变频器,为保证系统的控制精度和性能,在正常使用之前,要求要进行电机参数的自辨识,在做参数自辨识时,将电机所带的减速箱脱离。自辨识前电机参数设定如表1所示。

在设定完电机参数后,设定f1.09=1,f1.10=1进行调谐,调谐结果如表2所示。

f1.16/f1.03=35.8%,在范围30%~50%以内,调谐结果正常。

(4)其他参数的设定 根据系统的方案,设定的参数如表(3~6)所示。基本参数设定如表3所示。

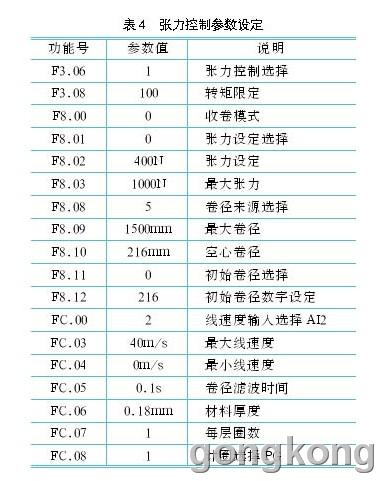

设置加减速时间为1s,保证收卷变频器能够快速响应,及时跟踪牵引变频器的输出。同时,设置牵引艾默生td3000变频器的加减速时间为120s,使其变化比较缓慢,保证系统在加减速过程中的稳定性。张力控制参数设定如表4所示。

变频器工作在速度模式下的张力闭环控制,张力设定通过参数数字设定,也可以通过总线通讯由触摸屏直接修改此参数值。卷径来源采用厚度积分法,材料厚度为0.18mm,在后期根据材料的变化,再通过触摸屏修改此参数。过程pid控制参数如表5所示。

通讯参数如表6所示

整个系统通过总线通讯控制,变频器的起停信号、收卷之前的变频器的频率给定都由触摸屏设定,ppo模式选择为3。

(5)系统调试 在调试过程中,主要出现了两个问题,困扰了很长时间: ● 设置参数后,在运行过程中,每隔一段时间(大约3min)就出现一次很大的波动,张力值设定由稳定的4v跳到在0v~10v之间波动。首先怀疑的是pi参数没有调整好,反复地修改两组pi参数,包括采样时间ti、偏差极限,效果都不明显,无法解决问题。接下来怀疑设备的机械问题,和信远的朱工一起检查设备的机械情况,看是否有机械上面的原因,导致运行过程中出现周期性的波动,结果也是一无所获。后直接将采样时间设定为0,再次运行时,周期性的波动完全消除,观察了30min,系统都能稳定运行,证实此问题已经解决。设置为0代表的是实时采样,系统响应的速度更快。 ● 在低速运行正常后,一到大卷径高速阶段,就出现了收卷跟不上牵引的情况,导致材料松下来。出现这一情况时,重点检查了张力反馈、收卷变频器的参数设定,发现转矩限定设置为8%了,将此参数改为100%后正常。转矩限定设定为10%,那么在变频器运行到大卷径高速段后,出现变频器输出转矩到达限定值,无法满足负载转矩的需求,因而出现转速跟踪不上。而设定这一参数的原因是在开始试机时,为防止将布匹拉断,而实际的输出转矩基本在5%以下,因而设定转矩限定为10

5 结束语 通过这一次的td3300调试,对艾默生td3300变频器各种控制的原理和调试方法有了一个深刻的认识,对自己技术水平的提高起了很大的作用,同样也对今后的调试工作有一个很好的指导作用。本方案在实际应用中取得了成功,为类似过程控制提供有益的经验。

提交

超越传统直觉,MATLAB/Simulink助力重型机械的智能化转型

新大陆自动识别精彩亮相2024华南国际工业博览会

派拓网络被Forrester评为XDR领域领导者

智能工控,存储强基 | 海康威视带来精彩主题演讲

展会|Lubeworks路博流体供料系统精彩亮相AMTS展会

投诉建议

投诉建议