Danfoss同步控制卡的粗纱机设计

: 传统粗纱机的传动比较复杂,如何在保证产品质量的前提下,使机器更可靠,机构更简单,操作更方便,效率更高,是粗纱机的主要研究课题。从90年代开始,随着计算机技术、变频技术、PLC技术在纺织机械上的不断应用,国内外厂商对粗纱机的传动进行了大胆尝试,经过大量的实际应用,不仅突破了粗纱机传统的传动模式,而且使粗纱机的技术性能指标有了较大幅度的提升,机电一体化程度高,较好地体现了技术进步。本文突破传统粗纱机的控制方法,采用较为先进的变频技术来实现粗纱工序。

2 粗纱工艺:

粗纱工序是纺制细纱前的准备工序,主要包括以下四个主要工序:

1.牵伸(罗拉):进行5~12倍的牵伸,分担细纱机的牵伸比。

2.加捻(锭翼):给牵伸后的须条加上适当捻度,使纱具有一定的强度。

3.卷绕(筒管):将加捻后的粗纱卷绕在筒管上,便于贮存、搬运。

4.成形(龙筋):卷绕成两端成锥形的粗纱,便于细纱机的退绕喂入。

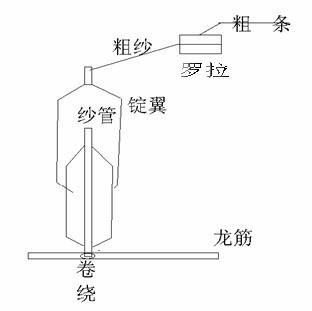

图1-1粗纱工艺图

上图所示,罗拉在转到的时候就可进行,纱条进过罗拉的两个转到橡胶的缝隙中出来,便将纱条进行了一定程度的拉伸,出来的粗纱进过锭翼的中空管绕到纱体上,锭翼和罗拉的旋转速度比便决定了粗纱的捻度。纱管被固定到卷绕机构上,卷绕和锭翼同向旋转,但卷绕的速度大于锭翼的速度,它们的相对速度乘以纱体半径应恰好等于罗拉的出线速度。

在进行卷绕的同时,龙筋在体的长度范围内匀速的上下移动,但每一层的移动距离比上一层都有一个固定的缩进量,这样便可在纱体的两端形成一个平滑的成型角。

在粗纱工艺中,四部件的配合显得尤为重要,这种配合反映到电机上就是转速的同步比例关系,并且这种比例关系随着纺纱层数的改变而改变。如果任何一个部件出现问题,将会影响整个的纺纱工作,因此对电气设备的稳定性和同步控制的精度有相当高的要求。

3粗纱机控制系统

3.1粗纱机控制系统简介

根据纺纱工艺的要求,粗纱机将棉条经罗拉牵伸后,由前罗拉出纱,进行加捻,然后按照卷装成形的要求,将纱卷绕在筒管上,由于前罗拉出纱速度是恒定的,而卷绕速度是随着卷绕直径的增大按反比例降速,因此传统的粗纱机采用机械式锥轮变速机构,皮带在上、下锥轮上移动,达到改变卷绕和升降速度,完成粗纱卷绕成形。此方式由于灵活性差,机械结构复杂逐渐被淘汰。

由于计算机,变频等技术的发展,在粗纱控制方面出现多种方案,现多数采用4台变频器驱动方案,即4台变频器分别控制罗拉、锭翼、卷绕、升降4个部件的速度。此方式机械结构简单,操作方便,效率高,灵活性好。

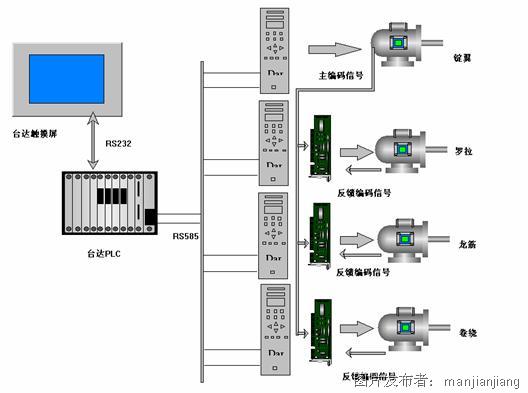

本系统在四电机传动粗纱机的控制系统中,采用台达PLC作为控制器, 进行粗纱机工艺数学模型的计算、速度和张力校正控制。四台Danfoss变频器(3台配带同步控制卡)分别控制罗拉电机、锭翼电机、卷绕电机及龙筋电机,以实现粗纱机的牵伸、加捻、卷绕成形等工艺要求。同时配触摸屏来进行操作和系统监控。

图2控制系统组成图

图2控制系统组成图

由图2所示PLC作为主控制器,实时的向四台变频器发送通信参数。其中锭翼电机作为主电机(变频器内无同步控制卡),其余电机作为从电机跟随主电机转动。具体比例因子是由控制器根据工艺参数和当时层数进行计算而得出,其中控制器只向主变频器发送频率值,而向其余三台从变频器发送同步比例因子。三台从变频器内部的同步控制卡会根据主电机编码器的给定信号和相关的比例因子控制从电机的运行。

3.2 Danfoss同步控制卡在粗纱工序的应用

本粗纱工序控制系统就采用带有同步功能的FC302变频器,只需在变频器中加一个同步运动卡就能实现同步功能,以在多轴同步控制运行方式下获得同步系统极高的稳态精度和较高的动态精度。本控制系统以锭翼电机为主轴,三台带有同步卡的变频器实时跟踪主轴运动,通过plc内部建立的数学模型通过通信向变频器发出指令,以满足粗纱工艺的要求。

在本系统中安装在锭翼电机的编码器作为给定信号连到其余三台变频器上的同步卡的编码器输入口,另外分别安装在罗拉、卷绕、升降电机的三个编码器各自作为反馈信号连到同步卡的编码器反馈口上。同步卡的最大脉冲接收频率为220kHz。使用增量型编码器时,同步卡采用四分相脉冲计数法,因而具有很高的测量精度。

控制器向锭翼变频器发出运行信号,主电机开始运行,此时与其连接的增量型编码器产生脉冲信号。安装到罗拉、龙筋、升降变频的同步卡接收到给定的脉冲信号后,会根据PLC总线发送过来的同步比例因子确定转速来驱动各自的电机运行,三台电机后的编码信号作为同步控制的反馈信号与给定编码信号进行比较从而构成速度闭环回路。PLC 通过高速脉冲口对龙筋电机后的编码器进行计数,达到一定的值时会改变龙筋电机的转向,从而控制龙筋的上下运动。

本项目中采用的是同步卡的主从位置同步控制方式。在给定信号不变的情况下,同步卡是根据主、从同步因子来确定电机转速的,因此只需将固定一个因子,而改变另一个因子即可改变电机转速。在本系统中将主同步因子syncfactm.设为10000,从同步因子syncfacts链接到用户参数1901中。通过PLC控制器内部数学函数的运算可以计算出各个从电机相对于主电机的转速比,然后根据Danfoss FC协议将从同步因子发送到变频器1901参数中。这样就可以随时的改变各个电机的转速以达到粗纱工艺的要求。

下面是通过串口调试助手得到的通讯代码:

02 0E 02 27 6D 00 00 00 00 21 7B 00 00 00 00 1F

其中02为头码,0E为通讯码长度,02为设备地址,276D表示写参数1901, 00 00为索引,00 00 21 7B表示参数值为8571,00 00 00 00为过程字,1F为校验字节。

以上是Danfoss变频的FC协议指令代码,在通讯前应使控制器内部的通讯参数和变频内部设置成一致,否则变频器无法接收通讯指令。具体通讯格式请参考变频器的设计指南。

三 系统调试的注意事项

实际调试中可能会碰到一些问题,下面列举一些较为常见的问题并给以解答。

1 从电机出现飞车现象

出现飞车现象多出现在配带同步卡的变频器所驱动的电机,这是由于电机转向和编码器的相序不对应所造成的。首先手动运行变频器保证频率给定为正数时电机正转,然后运行主电机,若若其余从电机出现飞车现象或剧烈抖动,找对应电机的变频器,交换X55从编码器的AB相序即可。

2 从电机转向与工艺要求相反

只需交换X56主编码器的AB相序即可

3 从电机运行不稳并报0.err8错误

可能与PID参数设置有关,若通过合理配置PID参数并增大“最大容忍位置误差”(32-67)后没有多大效果,此时很可能编码器固定不牢造成。

4设备停止时从电机出现左右抖动现象

1) 变频器中基本设置参数设置错误导致,请认真核对电机铭牌参数与变频内部的电机参数是否一致。

2) PID参数设定不合理,请重新整定PID参数。

3) “32-81最短加减速时间”设置太小造成,此时应适当增加该参数,使控制系统不必过于灵敏。

四 结束语

采用danfoss同步控制卡的粗纱机控制系统具有良好的稳定性和较高的控制精度。此系统使主机速度提升了35%,噪音大大降低,粗纱断头减少,从而提高了产品的质量和生产效率,改善了工序水平,得到了客户的一致好评。

在棉纺工艺过程中,粗纱机的主要功能是对棉条进行一定的牵伸,以使棉条达到一定的牵伸倍数并制成一定的卷绕形式,便于储存和搬运,适应细纱机的喂入。粗纱机是通过罗拉的牵伸、锭翼的旋转、筒管的卷绕和龙筋的升降来达到这一目的的。

提交

Danfoss变频器的断电借能运行功能在纺织行业的应用

Danfoss变频器在切纸机的应用

丹佛斯虚拟主轴功能在曲轴数控机床的应用

投诉建议

投诉建议