GE智能平台RX7i & SBC一体化系统在自动化散货码头中的应用

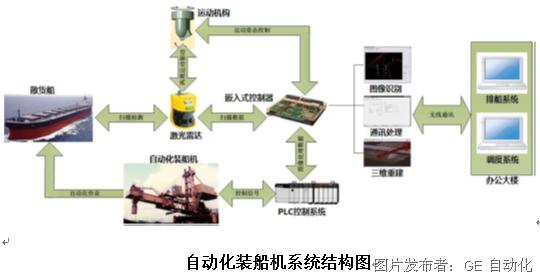

应用名称 海事大学散货码头智能化改造解决方案 应用背景 散货码头一般依靠人工进行装卸货,海事大学依托其强大的研发实力和在码头的实地调研结果,基于GE PLC和嵌入式系统开发出适用于全天候的智能化码头改造方案。 客户需求 散货码头作为散货货物主要水运装卸基地,在我国物流行业中占有非常重要的地位。目前全国共有散货码头1000余个,随着我国经济的发展,对原煤、矿石等生产资料的需求也日益增大。于此同时散货码头的传统作业系统已经制约了散货码头的发展速度,主要表现在: 随着船型的增大,由于长时间工作带来的疲劳,判断力下降等因素,使得有人操作机械无法满足长时间工作的需要 我国职业教育培训的落后和散货码头作业环境的恶劣,导致作业机械操纵所需的熟练司机和辅助人员也越来越少。 人为操作和监控调度无法在根本上满足大型作业机械对安全性的要求 解决方案 为了适应散货码头的快速发展,使用基于GE自动化和嵌入式系统的散货自动化机械作业系统,传统的机械系统无法获取船舱,物料的定位等,单纯PLC系统只适合逻辑信号处理,不适合进行高速运算,所以,其自动化程度低。而基于GE嵌入式系统的自动化作业系统式在原来主控PLC的基础上外挂独立的嵌入式系统并通过串行总线进行数据交换,以用于高速运算(例如图像识别、算法分析等),并且配以激光雷达等先进传感器获取更多信息进行船舱,落料等的定位,并且可以在几乎无人监管的情况下对装船机进行防撞保护等,提高了自动化程度及作业效率。 ? 为了提高自动化程度和作业效率,我们必须在装船机上安装先进的传感器来进行船舱位置,落料定位,船舱尺寸等的识别,并进行防撞保护等,以便在无人监管的情况下,为控制系统提供控制信息,同时在原来PLC的基础上外挂独立的嵌入式系统,用了处理传感器送来的数据,并进行高速运算,将识别的数据送入PLC来控制整机运动。所以整个自动控制系统主要分为三部分:传感器检测系统,基于嵌入式系统的目标物位检测系统,PLC控制整机自动化。其系统框图如下。

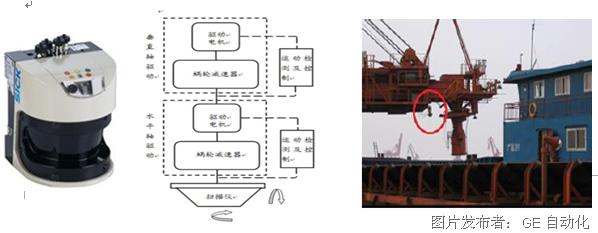

传感器检测系统 在自动化系统中,传感器检测系统起着非常重要的作用,他是前端数据采集的重要工具,也是自动化控制的基础,因此选择适当的传感器非常重要。在此系统中,根据散货自动化码头扫描距离大目标情况复杂以及室外条件恶劣等因素,我们用的传感器主要是SICK公司生产的LMS-511室外型雷达。这款雷达的红外激光束对人体无害,同时由于是红外光,属于非可见光,不会在作业时对人员视觉产生干扰,此外,利用二次回波技术,在测量中能够有效过滤粉尘、昆虫等干扰物体,并能在大雨、起雾等恶劣天气条件下使用。同时集成高速以太网通讯接口,适合高速的应用。 此系统的安装简图如下,该运动系统有两个自由度,可实现扫描仪分别绕垂直相交两轴转动,不仅可以是扫描仪可进行空间三维扫描,也提高了选择扫描区域的灵活性 将该装置安装于散货装船机的伸缩机构上使其能够移动到船舱上方,对船舱和物料进行检测,装于固定臂的前端是个比较适合位置。定义扫描仪扫描平面转角0度位置,在机构设计时使垂直转轴与扫描仪的扫描平面共面且轴线穿过扫描仪光心,这样以扫描仪光心为原点,扫描仪扫描平面与垂直转轴构成一个三维扫描系统。

基于GE自动化嵌入式一体化系统的目标与物位检测系统

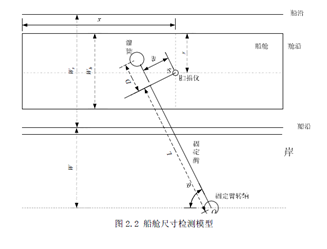

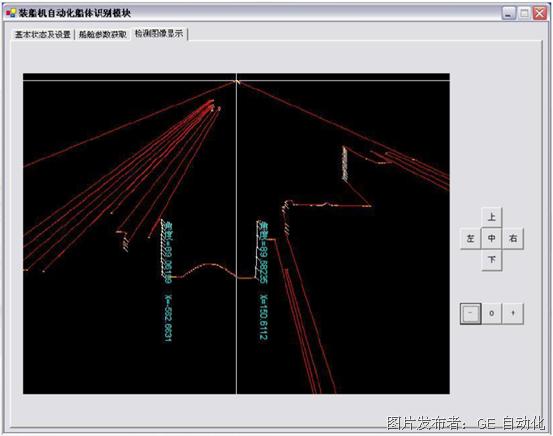

在激光雷达完成船舱的扫描后,将数据传送到嵌入式控制器中,通过相应的算法,运用嵌入式系统进行数据处理,对图像进行识别,通讯处理和三维重建。 从而完成对船舱位置,船舱尺寸,船倾,落料形状及碰撞检测等的识别工作。这里我们用的嵌入式系统是GE SBC嵌入式控制器(及其他VME总线模块),GE SBC系统能够直接与GE自身PLC系统通过背板的VME总线高速通讯。并且SBC系统具备很高的扩展性,其背板的VME总线系统是一种开放式的工业总线,并有多家公司生产并制造与之兼容的模块,如Profibus总线模块等,也可以在统一VME总线上安装多台SBC嵌入式设备进行更高速的并行运算,并且SBC系统支持多种操作系统。 下面以船舱尺寸检测为例说明嵌入式系统是如何完成数据处理的。

1)将安装于固定臂上的检测装置旋转至待检测的船舱上方,使固定臂转角满足: W (W_s-W_h)/2<|L sin?θ d cos?θ |<W (W_s W_h)/2 2)根据固定臂架转角确定旋转装置转角使扫描仪(激光雷达)扫描平面与岸沿直线垂直,并进行扫描。 3)取扫描数据,此时的扫描面为船舱横截面,对数据进行预处理,取船舱范围内的扫描数据点,具体可根据扫描点到船边距离分别为|L sin?θ d cos?θ |-W和W_s W-|L sin?θ d cos?θ |来确定。 4)根据直线条提取算法提取扫描得到的船舱两个立面上的扫描点构成的直线,计算关心到两立面的距离,两个距离之和即为船舱宽度,与实际船宽进行比较,如在误差允许范围内,则可以确定扫描仪到船舱距离。 5)将扫描仪旋转90度,利用步骤4)的方法测量船舱长度和扫描仪距船舱前后沿距离。

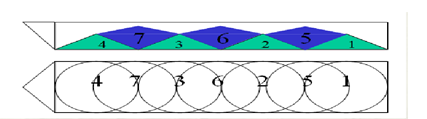

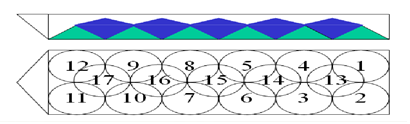

PLC 控制整机自动化作业 在完成对船舱位置,船舱尺寸,船倾,落料形状以及碰撞检测等的识别工作后,通过通讯总线的方式,将识别数据送入主控PLC中,由PLC根据数据进行自动化作业。装船自动化主要是控制溜筒落料位置,停留时间及溜筒移动轨迹。实现安全、高效、均衡装载。下就分别阐述5000吨以下和5000吨以上不同类型船舶的作业控制方法。 5000吨以下的江轮,装船都是从船尾开始到船头结束,溜筒处于船宽中心线上,落料点是一个,成锥形铺开,当锥形底部边缘达到船舱底部两侧边沿或稍高一点时,认为这一落料点的工作结束,溜筒移动到下一落料点继续工作,同理类推;当第一层流程(从船尾到船头)结束后,在1、2之间的5作为第二层流程的第一个落料点再进行装船,根据中控给定的装船总量以及皮带运行速度和单位时间落料的重量,大致计算出第二层流程每个落料点所需要进行落料的数量,同理得6

5000吨以上的江轮,装船也是从船尾开始到船头结束,落料点是以船宽中线分开,两边落料点均匀分布,先确定落料点1,进行落料,当落料平铺下来达到船的底部一边边沿或高一点,说明这一落料点工作结束,进行下一个落料点,同理类推,当第一层流程结束后,在1,2,3,4之间13作为第二层流程的落料点进行落料,根据中控给定装船总量以及皮带运行速度和单位时间落料的重量,大致计算出第二层流程每个落料点所需落料的数量,同理得14.

通过以上三个子系统的联合工作即可完成整个散货码头装船机械的自动化作业。

实验分析与成功案例 在装船机自动化系统设计完成之后,需要对装船机的性能进行一些实验,以保证装船机工作的稳定性。实验主要分为关键部件测试,即激光雷达实际测量实验和整机的实船重载实验。 1.实际测量数据分析 在装船机自动化改造结束之后,进行了一次模拟装船实验,主要进行激光雷达的性能测试。本次选取一条江船作为测试目标,控制激光雷达在船舱上方不同的位置进行船舱尺寸检测。通过实验来测试激光雷达的性能。以下是测试结果记录: 船型:长45米,宽10米 L:船舱长度测量值 W:船舱宽度测量值 X0,X1,Y0,Y1:激光雷达与船舱的相对位置

在这5组数据中,测量的结果与真实的结果十分接近,并且满足自动化装船作业的要求。

上图是识别出的图像,图中识别出的船舱,落料情况,及船倾角

小节: GE自动化嵌入式一体化系统完美得将传统PLC逻辑控制和视觉系统高级算法有机得结合在一起,通过高速VME底板进行高速数据交换,将模型算法与PLC逻辑程序进行有效的整合以达到了非常好的控制效果,有力得解决了无人散货码头机械装卸货的挑战,奠定了国内各类大中小型散货码头自动化改造的基石。

提交

PACSystems及触摸屏在膨化机控制系统改造中的应用

钢铁行业MES 解决方案——轧钢篇

GE 智能平台宣布PAC8000控制器提供DCS功能及增加PPS系统的灵活性

2016年通用电气—英华检测工业CT高级论坛

中国第一套农机行业MES

投诉建议

投诉建议