基于柔性测试技术在噪声定位分析方面的应用

引言

汽轮机、航空发动机等大型旋转机械设备的维护及故障诊断,一直是人们关注的热点:一方面设备成本高,一旦发生故障,会造成严重经济损失和安全生产障碍;另一方面,大型旋转机械设备振动组件较多,有时需要采用非接触式测量,导致故障诊断过程复杂,周期长,且不易定位故障位置。

新一代噪声定位分析系统很好的解决了上述问题。该系统以阵列信号处理中的波束成形算法为理论依据,设计三维麦克风阵型,综合噪声定位的时域和频域分析方法,采用低成本、高灵活性的集成方式,提供一种实时、快速、准确的噪声定位与分析手段。这样的实时分析与显示,类似于摄像机,只是我们捕获的对象是声音,将声音动态地呈现给观测人员,因此又被称为“声学摄影机”。

下文将从噪声定位原理、系统技术特点以及案例分析三方面深入阐述新一代噪声定位分析系统。

噪声定位原理

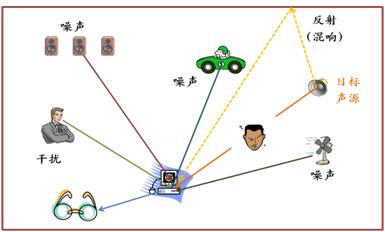

大型旋转机械设备在运转的过程中,每一个部件都在振动发出噪声,然而当设备出现故障的时候,就会产生异常噪声。人耳接收到的声音往往是多个声源的合成,还会包含多次反射或者折射后的混响干扰,所以人耳或者简单的传感器无法精确定位声源,更别提确定声音的强度以及特性了。为此,泛华恒兴推出了新一代噪声定位分析系统,从复杂的声音环境中提取出由故障位置产生的噪声源,并使声音可视化,实现实时精确的噪声跟踪,进而排查故障消除噪声(如图1所示)。下面简单介绍一下噪声定位原理。

图1 在复杂的声音环境中使声音可视化

本系统是利用阵列信号处理中的波束成形算法实现噪声定位这一基本功能的。由于声波的波前到达各个接收点的时间有差别,所以一个声源到达不同麦克风阵元时间不同,就会有一组延时信息,而每一组延时都指向唯一的一个声源,这就是我们进行数据处理的理论基础。波数成形实质就是选择加权向量,补偿声源到达各阵元的传播时延,而这一过程是通过对观测平面聚焦实现的。

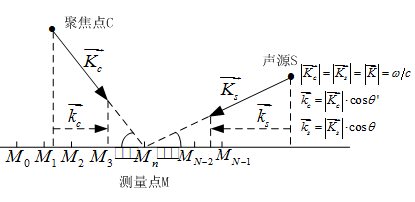

图2 一维麦克风阵聚焦过程

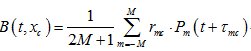

如图2所示,![]() 是被测声源面上的任意聚焦点到测量阵列的聚焦波数,

是被测声源面上的任意聚焦点到测量阵列的聚焦波数,![]() 为声源的入射波数,声源S声强为

为声源的入射波数,声源S声强为![]() 。波束成形的过程是将阵元测得的声压信号在聚焦波数

。波束成形的过程是将阵元测得的声压信号在聚焦波数![]() 方向上进行聚焦,即假设声波是由该聚焦点辐射出来的,进而选择时延校正因子。这样聚焦波数

方向上进行聚焦,即假设声波是由该聚焦点辐射出来的,进而选择时延校正因子。这样聚焦波数![]() 方向上的声压输出为:

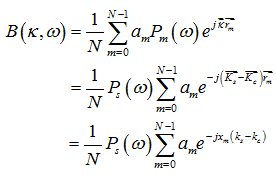

方向上的声压输出为:

其中,定义阵列模式为![]() ,它可以看作幅度加权

,它可以看作幅度加权![]() 的空间离散傅里叶变换,而波数

的空间离散傅里叶变换,而波数![]() 相当于空间谱角频率。当

相当于空间谱角频率。当![]() 时,聚焦波数

时,聚焦波数![]() 方向上假设的时延校正因子即为声源真实的校正因子,各阵元的测量信号经过校正后具有相同相位,即聚焦到声源,

方向上假设的时延校正因子即为声源真实的校正因子,各阵元的测量信号经过校正后具有相同相位,即聚焦到声源,![]() 输出最大值;否则,各阵元校正后的相位不同,理想情况下加权后相互抵消,

输出最大值;否则,各阵元校正后的相位不同,理想情况下加权后相互抵消,![]() 输出为零。

输出为零。

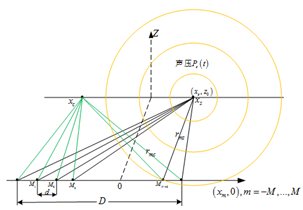

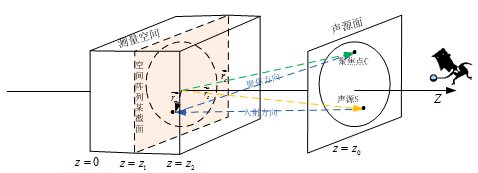

因此,噪声定位分析系统相当于一个空间滤波器,增强指定方向上的声音信号,削弱其他方向的信号。由于我们分析的故障噪声频率一般在10KHz以下,波长较长,所以采用近场波束成形算法模型,如图3所示。

图3 一维近场波束成形算法模型

图3是波数成形算法的一维分析模型,声源S在![]() 位置,声强为

位置,声强为![]() ,声音到达阵列上第m个阵元时,阵元接收到的信号为:

,声音到达阵列上第m个阵元时,阵元接收到的信号为:![]()

其中 ![]() ,

,![]() 为声源到阵元的延迟。将接收到的信号

为声源到阵元的延迟。将接收到的信号![]() 对

对![]() 上任意一个扫描点

上任意一个扫描点![]() 进行聚焦,系统的聚焦输出为

进行聚焦,系统的聚焦输出为

其中 ![]() ,

,![]() 为假设聚焦点为声源时到阵元的延迟,将公式2代入公式3,得到

为假设聚焦点为声源时到阵元的延迟,将公式2代入公式3,得到 ![]()

根据Dirichlet函数性质,当扫描到声源的时候,系统输出最大值,而且理想情况下,其他扫描点输出为零。

以上是阵列信号中的波束成形算法的基本原理。进一步,根据对二维平面上的扫描和计算,就会得到观测面的声强图。泛华恒兴设计开发的新一代噪声定位分析系统改进分析模型以及算法,采用低成本高灵活性的集成方式,实现实时准确噪声定位。下面介绍噪声定位分析系统。

噪声定位分析系统介绍

新一代的噪声定位分析系统,在阵型上从二维平面阵升级到三维空间阵,改进了分析模型(如图4所示),对空间中的一个观察平面上不同点的声音强度进行扫描,绘制出一幅声强的分布图。

图4 三维分析模型

整个噪声定位系统相当于一个空间滤波器,根据选取的加权向量,对麦克风阵列中各阵元的测量值进行时延、加权以及求和,补偿阵元间的传播时延。这样在期望方向上的信号,到达各阵元时具有相同的相位,获得空间上的极大值,实现空间滤波。

如前文所述,麦克风阵列扫描平面上不同点声音强度的过程,其实就是对声源聚焦的过程,与照相机聚焦光波类似,麦克风阵列聚焦的是声波,所以又被称为“声学照相机”。例如图5这组对比图,给定左侧的实验环境,仅凭人耳或者简单的传感器很难精确定位声源,更别提声源特性了,但是使用噪声定位分析系统,给声音环境“照相”,就可以是声音可视化,并且可以确定声源的强度及频率等特征信息,实现真正意义上的“通感”。

图5 给声音环境“照相”

新一代噪声定位分析系统可以动态实时的对声波进行聚焦,所以更像是一台“声学摄像机”,系统具有如下优良特性:

- 阵型上采用三维空间阵列分布

采用三维的空间阵分布形式,并具有不对称性,一方面可以在空间上具有消除混响干扰的功能,增强了噪声定位分析系统在室内,以及具有丰富混响环境下的应用;另一方面扩展了有效频率带宽,在16KHz采样率条件下,通过调整三维空间阵麦克风的分布,有效下限频率可以到达500Hz,有效上限频率可以达到8KHz。

- 算法上支持动态分析

新一代噪声定位分析系统增添视频采集功能,支持动态分析,实时处理采集到的声音数据信息,录制分析视频,并且支持分析数据回放。综合了噪声定位的时域及频域分析方法,提供更多的噪声特征信息。

- 硬件上采用低成本集成方式

基于低成本、便携式以及实时处理的思想,新一代麦克风定位分析系统将会采用自主硬件集成。不使用传统的数据采集卡,省去外部走线,而是通过一个便携式的处理器直接采集、预处理、计算。不仅便携美观,而且上位机被释放出来,只承担一些简单的数据交互和显示处理结果的任务。这样实现了实时性处理的同时,使系统易用、好用、实用。

案例分析

机械故障综合模拟试验台(MFS)是一种很好的探究故障诊断的振动仿真平台,它可模拟机械设备的各种常见故障,例如轴承故障、动不平衡、不对中等。本文使用新一代噪声定位分析系统对此仿真平台进行噪声定位与分析。

图6 MFS案例分析

利用振动仿真平台,设计实验环境,在转子轴上悬挂一个外侧有螺栓孔的偏心转子,控制转速在2400rpm,根据分析,在此仿真环境下,主要的噪声源是偏心转子上产生的啸叫。利用噪声定位分析系统对仿真环境分析,得到如图6所示的声像图,选择噪声分析频率为4KHz,即转速的10倍频处。从图中可以看出,此刻噪声主要是由转子轴上的转子产生的,而通过连续采集分析发现该声强周期性的增强,而这一分析结果刚好与事实相符。噪声定位分析系统就是通过综合时域及频域噪声定位方法,灵活方便地确定故障位置,以及故障产生的异常噪声的时域、频域以及倒谱域的声音特性。为故障诊断提供了一种更直观、更便捷、更多元化的解决方案。同时,测试系统的可靠性、精确性、适应性、灵活性和拓展性,也正是柔性测试技术所关注的。

总结

本文介绍了新一代噪声定位分析系统,该系统以波束成形算法为理论依据,设计三维麦克风阵列,综合噪声定位的时域和频率分析方法,并且采用低成本集成手段,支持用户自定制阵列设计,为大型旋转机械的设备维护和故障诊断提供便携、实时、快速、准确的解决方案。

提交

在环仿真测试技术应用

泛华恒兴推出eCAR汽车电控单元通用测试平台

泛华恒兴推出反射内存HUB 与3550系列配合使用

泛华恒兴 多量程32通道模拟输出卡PS PXI-3381

PS PXI-3371 10MSP 4通道高速数据采集卡

投诉建议

投诉建议