现代机器人自动冲压生产线应用

1. 简介

1.1 方案目标:

本项目方案是机器人在自动化机械加工生产线中的典型应用。

目的是:1、减少工作过程中可能对操作人员带来的人身伤害;2、提高生产效率和产品质量的稳定性;3、节省人力资源;4、为将来的自动生产过程柔性化及无人化奠定了基础,节约了投入。

机器人在自动冲压生产线中的主要应用为,代替传统的人工取放工件操作。具有:高速、稳定、精确等优点。

1.2 设计说明:

本方案是在韩国现代机器人相关应用案例的基础上,根据冲压工况设计完成。

上横梁盖板 机器人自动冲压线辅助机构设计:

1. 上料装置 。负责冲压件毛料的上料和预定位功能(利用现有上料设备进行改造,增加磁力分张器等相关部件);

2. 机器人抓手总成(含机器人本体及冲压件气动夹具等);

3. 作业区域安全设施的设计。

工作流程描述:

1、上料装置:由原有供料设备进行改造。根据上横梁盖板的材质及尺寸重量(厚度1mm,重量1kg),将在原有供料设备上增加磁性分张器,以确保供料过程中,机器人能准确的将冲压件毛料抓取到,并顺利进行下一步的生产;

2、由供料机器人R1将上料装置中已经储存好的冲压件毛料,抓取并且放入冲压机1,进行成型这步冲压工序;

3、成型工序完成后,由机器人R2将成型后工件由冲压机1模具上取下,放入工件翻转机构中,进行工件的翻转后,再将翻转后的工件取出,放入冲压机2,进行冲孔的冲压工序;

4、冲孔工序完成后,由机器人R3将完成冲孔的工件由冲压机2上取下,并且放入冲压机3中,进行第一步整形工序;

5、完成第一步整形工序后,由机器人R4将冲压机3上的工件取下,放入翻转机构进行工件翻转,再将翻转后的工件取出,放入冲压机4中,进行最后一步整形冲压工序;

6、最后,完成冲压所有工序的工件,将由机器人R5由冲压机4上取下,进行后续工作(完成件输送)。

说明:以上动作中,除第1步需要由人工参与生产外,其余2-6步均由控制系统控制,由机器人等设备实施进行自动循环生产。

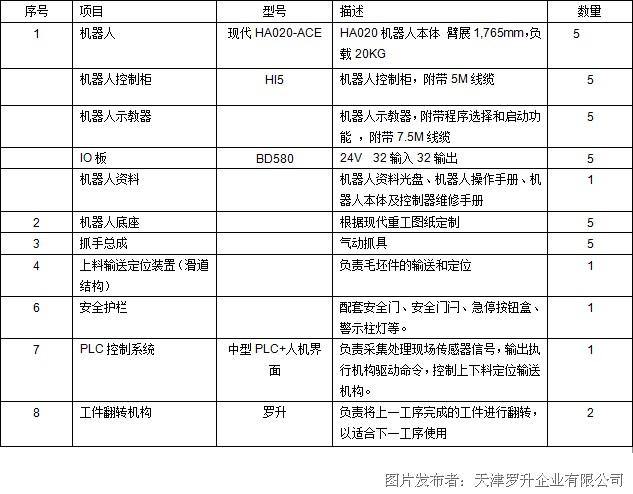

1.3 系统组成

1.4. 系统布局图:(附图纸)

图1 机器人系统及其布局图

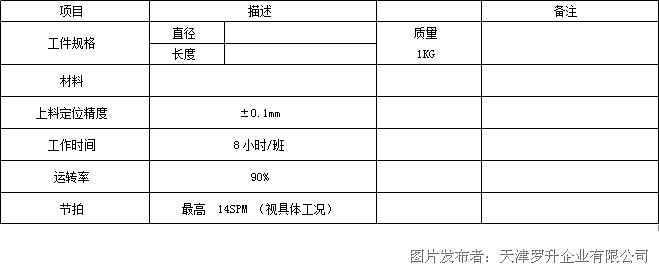

1.5 基础数据

① 设计依据

② 现场工况

1.6 控制模式分类:

1、自动模式

机器人自动冲压系统可以实现自动冲压生产,无需人工干预

2、手动模式

操作者借助人机界面手动完成机器人运动或冲压动作

3、紧急模式

在运行过程中紧急情况发生,所有设备立即停止运行,进入紧急停车模式

4、错误模式

当发生出错信号后,系统进入错误处理程序,可以根据客户设定的流程处理,并且在人机界面上显示错误信息。

5、模拟运行模式

此功能用于测试,在此功能下机器人和控制系统能够忽略部分输入信号,模拟整个生产流程,以检验设备动作是否正常。

2. 设备技术规格

控制系统框图

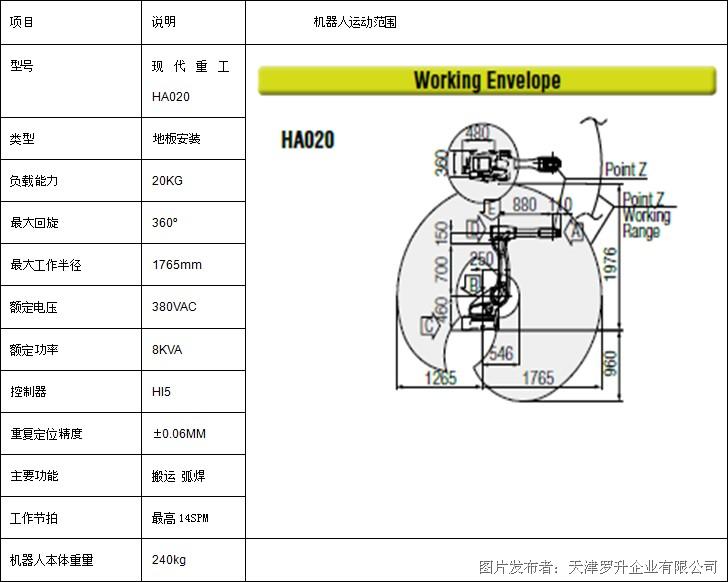

2.2 机器人说明

表1机器人详细机械参数

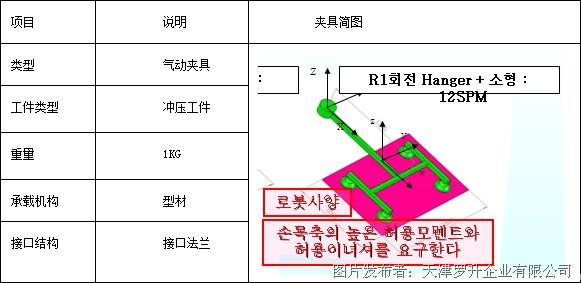

2.3夹具说明

表2夹具样式及参数

2.4安全设计说明

① 安装安全护栏,护栏采用方管和栅网焊接,安全门配装安全门闩及报警柱灯, 安全门一侧安装急停按钮盒组件;

② 安装高度2000mm;

③ 执行Hhi安全说明手册。

2.5 机器人控制柜说明

表3机器人控制柜参数

2.6 示敎器规格

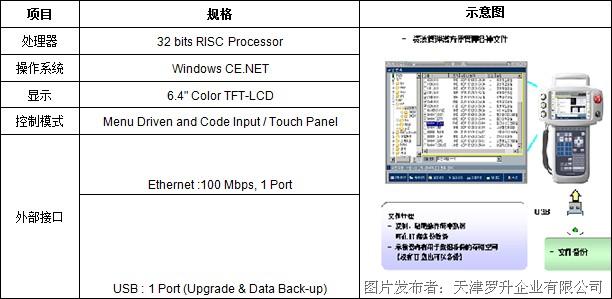

表4 示教器参数

2.7 PLC及控制系统说明

表5控制系统参数

提交

士林经济型变频器应用案例

罗升 All-in-One 氣動夾爪

光伏行业的深入耕耘——禾川X3EB总线型伺服!

络石XB16-25多关节机器人

DFI工控机在移动机器人-半导体行业上解决方案

投诉建议

投诉建议