无线电遥控可调速虹吸式排泥车

一、项目概况

平流沉淀在当前大型地面水处理厂中得到广泛应用的净水工艺,在平流沉淀池的运行中,为了维护沉淀池的正常运行,保证水质,必须及时排除沉淀池底部的污泥,因此沉淀池排泥车的安全运行及排泥效果对出厂水质有着重要的影响。由于即将建设污泥处理系统,合理运行排泥车对污泥系统的运行成本也十分重要。

二、改造前的排泥车介绍

排泥车为桁架式虹吸排泥车,虹吸的形成采用叶片式真空泵,多台排泥车由一套中型PLC在控制室实现远程控制,电源及控制系统信号通过十六芯滑触线供给和采集,恒速运行。其主要缺点是:1、叶片式真空泵形成虹吸时间长,当虹吸形成后,由于真空泵与排泥管间的浮球阀阻隔效果差,造成水经常进入真空泵油箱,损坏真空泵,且真空泵维护量较大。2、由于滑触线线芯多,与集电器的接触面积小,而桁车轨距较大(约16米),行走过程中有一定的左右摆动,加剧集电器碳刷的磨损和变形,从而引起碳刷与导线的接触不良,经常造成排泥车失电及控制系统发送或接收不到信号,且维修工作量大,滑触线寿命短。3、排泥车恒速运行,难以优化排泥效果,加大污泥处理系统的运行成本。

三、系统方案

1、虹吸设备的改造:取消真空泵,利用潜水泵与水射器形成虹吸。水射器为DN50,潜水泵型号为QY25-17-2.2,即流量25m3/h,扬程17m,功率2.2Kw,形成虹吸时间小于2分钟,整个虹吸系统结构简单,维护量少,运行可靠。简图如右。在虹吸系统上安装带电接点真空表,由控制PLC采集,用于判断虹吸的形成和虹吸系统的故障(潜水泵故障和虹吸管道漏气)。

2、配电设备的改造:用滑导线代替原有的滑触线供电,每一台排泥车用5根滑导线,电源为三相四线制,另一根用于控制系统接地。由于5根滑导线分别为单独导杆,导杆间距离为35mm,每根导杆截面积为106mm2,集电器能够水平和垂直方向运动,范围分别达到±80mm和±50mm,导杆与集电器的接触面积相对较大,因此滑导线能较好的消除滑触线的缺陷,可以长期安全可靠地运行,保证了排泥车电源的供给及控制设备的良好接地。

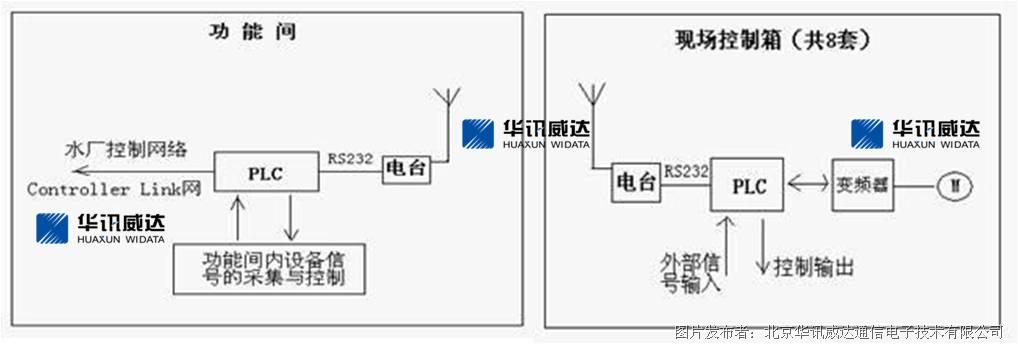

3、控制系统的改造:每台排泥车改由一套小型PLC控制,安装在排泥车的就地控制箱,排泥车的PLC与控制室间的PLC利用电台通过RS232接口进行1:N通讯,从而将每一台排泥车加入水厂的控制网络,在上位机实现遥控与监测。为了实现排泥车的变速运行,达到优化排泥,在排泥车的控制箱上安装了变频器。排泥车的控制系统图如下图示。

设备配置:

考虑到与原有控制设备的兼容,设备配置为:

排泥车PLC:OMRON-CPM2A;

功能间PLC:OMRON-C200HG-CPU43;

电台:MDS EL7052;

变频器:富士-FPN37G11S-4CX。

所选电台为MDS全数字数传电台,工作频率范围在220~240MHz,支持标准的异步通讯协议,工作稳定可靠。PLC间的通讯使用OMRON的协议宏,软件用OMRON-CX-Protocol可方便编制。排泥车的速度由PLC通过变频器检测和控制,在上位机经控制网络和电台设置和显示,以适应不同季节不同水质的要求,达到优化排泥的效果。

4、 防雷:由于现场控制箱装有电台、PLC、变频器等设备,且安装于室外,必须考虑防雷问题。主要通过在电源、天线馈线、输入输出信号上安装合适的RF避雷器、OBO电源避雷器和引入可靠的接地解决。

四、结束语

排泥车经过改造后,运行安全可靠,可以在上位机上进行远程监测和控制,实现排泥过程的全自动化,特别是采用变频技术根据不同的水质对排泥车的行程及进行优化控制,保证了良好的排泥效果和水质的稳定,且节水、节电,对降低后续的污泥处理系统的运行成本起到很好的作用,提高了经济效益。

提交

MDS数传电台在电力自动化数据采集通信系统中的应用

给水排水自动化技术(SCADA)中的无线通信技术介绍

探讨水厂自动化系统防雷技术

无线数传电台在热力项目中的应用

油田采气厂无线数传SCADA系统

投诉建议

投诉建议