- 关键词: FCC装置 VSS烟气脱硫技术 环境保护

- 摘要:深入实施节能减排低碳发展的行动方案,大力发展节能环保产业,这是国家对环境保护提出的行动方向。针对这一行动方针,山东京博石油化工有限公司在地炼行业率先建设了200万吨/年FCC装置烟气脱硫除尘装置。该装置采用美国诺顿公司的VSS烟气脱硫技术,通过该技术的实施,工业污染物的排放标准满足了国家的排放要求,对当地的环境保护做出了重大贡献。

1据2012年的统计,催化裂化装置烟气中的污染物,如粉尘、SO2、NOX等已占到大气污染物总量的7%。2014年3月编制的《石油炼制工业污染物排放标准》(二次征求意见稿)中规定了污染物排放限值(粉尘浓度≤50mg/Nm3,NOx ≤300mg/Nm3,SO2 ≤200mg/Nm3),未来国家对污染物的排放指标还要提高。

2 催化烟气特点及 VSS 净化技术的优势

2.1 催化烟气的特点

催化裂化再生烟气污染物主要来自催化原料和催化剂,其烟气具有以下特点:

(1) 烟气总量一般比其他行业(如电力、钢铁等)烟气量小;

(2) 烟气含有催化剂粉尘、SO2、SO3、NOx、CO 等,且受原料及调整的影响,各成分的浓度波动较大;

(3) 锅炉出口烟气温度在 190-250℃左右;

(4) 为缓解锅炉积灰,余热锅炉及 CO 锅炉需要定期吹灰,期间烟气中催化剂粉尘瞬时可达 20g/Nm3;

(5) 烟气中的催化剂粉尘粒径细小,0-5μm 的颗粒在 75%以上。

针对催化裂化装置再生烟气特点,国内电力行业常用的布袋除尘或静电除尘,以及普通的湿法脱硫技术均不能满足其要求。2001 年,诺顿公司开发完成自有的催化裂化装置烟气洗涤技术-VSS 湿法洗涤工艺,可以实现的严格的排放指标要求:(参考指标)

外排废气 PM< 20mg/Nm3;SOx< 50mg/Nm3;

外排废水 TSS<100mg/L;COD < 100mg/L。

2.2 VSS 净化技术优势

2.1.1烟气压降低,适应于国内绝大部分催化装置,国内催化裂化装置的余热锅炉设计时多为负压或微正压炉, 设计炉膛压力一般在 3.5 kPa 以下,当炉膛压力过高时,有锅炉防爆门起跳、锅炉炉墙漏烟气严重等现象的出现。配备常规脱硫系统后,由于烟囱排烟温度降低、烟囱直径减小、烟气脱硫部分的洗涤塔、烟气管线及阀门产生的压力降等,烟气排放阻力增加,导致余热锅炉的炉膛压力提高,催化烟机出口压力也会升高,从而造成烟机输出功率的降低。

VSS 技术选用喷射式文丘里(JEV 系统)。JEV 系统的烟气压降非常低,并且设计灵活,能够在不同的压力下正常运行。通常系统设计的烟气压降是 0.5-1.0KPA,也可以为零压甚至是负压(已经在用户的实践中得到证明)。这一特点适用于绝大多数国内的催化装置。

烟气压降低,可以减少对上游装置的影响,不会影响余热锅炉或CO 燃烧炉的运行,不用进行改造,减少初始投资,并且使催化烟机能量回收最大化,降低了装置的运行成本,为企业带来长期效益。

2.1.2 捕捉细小颗粒的效率高,≦1μm 粒径的粉尘在催化烟气占相当比例,与其他技术(如布袋除尘、静电除尘、旋风除尘等)相比,VSS 系统能够更有效的捕捉这些非常细小的粉尘颗粒,满足今后更加苛刻的排放标准。对于细小粉尘,文丘里洗涤是目前公认的最有效的,诸多正在运行的催化烟气脱硫装置也已证明这一点(VSS 技术可达到 PM<20mg/Nm3 的苛刻要求)

2.1.3 高可靠性,催化装置一般长周期运行、停车频率较低,因此净化系统与催化主体同步,满足长周期运行三年以上极其必要。VSS 系统针对洗涤喷嘴是影响净化系统运行可靠性的关键因素。液中带有大量表面粗燥的催化剂颗粒的特点,采用了耐磨的大喷嘴设计,里面为陶瓷衬里,正常使用寿命 10 年。我们保证 VSS 洗涤系统连续运行 5 年以上,(每年 8760 小时) 诺顿公司设计的系统能实现“零停车”,短时间就可以更换喷嘴。

2.1.4 低投资及低运行成本, VSS 洗涤系统去掉老式洗涤系统的冗余步骤, 把多个工艺步骤整合到一起,仅利用 2~4 个喷嘴一体化实现脱硫除尘,系统设备少、占地小、投资低、且易于操作和维护。许多竞争对手的系统非常繁琐复杂,一般有多层喷嘴,每层有十几甚至几十个喷嘴,易损部件多,管线多,这无疑会增加设备投资和影响运行过程的稳定。

VSS 建立了专属精确工艺模型,可准确计算去除 SOx 和固体颗粒物所需要的消耗,这确保了系统消耗的精确和最少化。而且与同等规模的脱硫装置比较,VSS 系统电耗要低 10-15%。

3 VSS 技术方案

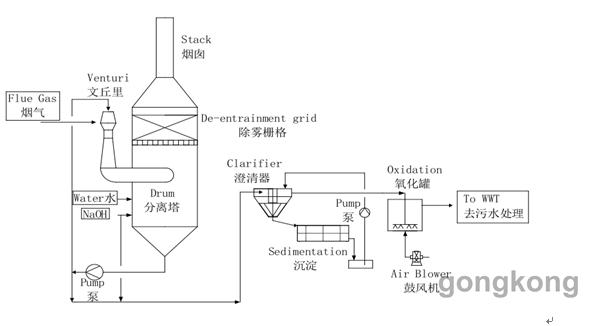

3.1 基本流程图

3. 2 控制方案

3.2.1 颗粒物去除,VSS 洗涤系统可通过固定的洗涤液循环速率来适应很宽范围的烟气速率。随着烟气速率的变化,洗涤液/烟气比率也会随之变化。只要气液比的变化不超出设计范围,就可以维持正常的洗涤运行状态。

3.2.2 PH 值控制,碱液对于吸收 SOx 非常重要。碱液通过一个串级控制回路完成供应,循环浆液 PH 值被用作碱液流量控制回路的设定值。设计 PH 值会在 6.7-7.5 之间浮动。 PH 值低于 6.5 将会引起腐蚀速率上升。当 PH 值大于 8.0 时,过量的 NaOH 将会吸收 CO2,且引发沉淀。我们提供双 pH 计连同一个低信号选择逻辑,两个分析仪均指定 PH 值上下限报警,还指定了 Δ 值,当两个 pH 计测得的 pH 存在显著偏差时进行报警。

3.2.3 悬浮物和溶解物,循环浆液中悬浮物含量需要保持较低水平, 以降低腐蚀作用。 日常运行中,悬浮物设计值是 0.5wt%(质量分数)。通过调节系统的清洁率可完成悬浮物浓度的控制。经验表明,通过每周采样得到悬浮物含量数据,调节清除率可将系统维持一个低的侵蚀环境。循环浆液中溶解固体浓度 (SOx 与碱反应之后产生的盐)必须保持在较低水平,避免饱和或产生结晶。溶解固体浓度设计值为 7.5%,来避免沉淀的产生。同样通过调节系统清除率完成控制。

3.2.4 补充水,补充水用于补充洗涤过程中流失和蒸发的水分。补充水的速率通过分离桶的液位来控制。

4 投用后效果分析

4.1 文丘里洗涤系统(VSS)

PM<20mg/Nm3

SOX<75mg/Nm3

烟气人口压力≤0.75kPag

4.2 后处理装置(PTU)

TSS<100mg/l

COD<200mg/l

5 VSS 系统的经济性分析

VSS 系统技术可靠, 除尘及脱硫效率高,而且与其他脱硫技术相比,也具有良好的经济性。

(1)避免余热锅炉或 CO 锅炉改造,节省约 500 万元投资,VSS系统压降控制在 1kpa 以内,对余热锅炉基本无影响;

(2)VSS 系统结构简单,脱硫、除尘一体化完成,循环浆液泵一开一备,装置配管数量少;相比脱硫与除尘分步进行,系统复杂,循环泵等设备多,管线配置多,减少 100 万左右建设成本;

(3)VSS 设计时考虑到最恶劣的工况,不需要排泄坑;

(4)较小的烟机做功损失,每年避免至少 200 万的损失;

(5)VSS 确保喷嘴使用寿命最少 5 年,更换喷嘴(按 2 个计)的费用为 200 万元;常规喷嘴使用寿命一般不会超过 3 年,更换的一套喷嘴(一般 5~60 个)的费用 600 万元(按 200 万吨/年催化烟气脱硫装置核算,两者比较,每年折合节省 160 万元。)

综上,其他脱硫系统每年要比 VSS 系统增加运行及维护费用至少 360 万元,如果我们按照 10 年计算将至少是 3600 万。

下一篇:空分纯化系统的自动控制设计与优化

手机扫描二维码分享本页

工控网APP下载安装

工控速派APP下载安装

| 评价: | 一般 | ||