GSEE-TECH数显型压力传感器在氧化铝行业的应用

一、行业背景

(图片来自网络) 目前在氧化铝生产过程中,以DCS为代表的工业控制计算机的应用基本上集中在拜尔法生产部分的高压溶出、蒸发、分解和氢氧化铝焙烧等工序,实现了车间/工序级的自动控制。 与之相比,国外氧化铝生产过程自动化一般都起点高、投入大,加上工艺流程相对简单,工艺装备与自动化水平较高,生产各个环节、各道工序基本上都实现了自动控制。 近年来,随着计算机网络技术的迅猛发展,国内部分氧化铝厂也加快了全厂网络设施的建设步伐,引进了国外的先进技术,适当引入PID控制,提高了生产过程的自动化水平和管理效率,取得了较好的经济效益。

(图片来自网络) 目前在氧化铝生产过程中,以DCS为代表的工业控制计算机的应用基本上集中在拜尔法生产部分的高压溶出、蒸发、分解和氢氧化铝焙烧等工序,实现了车间/工序级的自动控制。 与之相比,国外氧化铝生产过程自动化一般都起点高、投入大,加上工艺流程相对简单,工艺装备与自动化水平较高,生产各个环节、各道工序基本上都实现了自动控制。 近年来,随着计算机网络技术的迅猛发展,国内部分氧化铝厂也加快了全厂网络设施的建设步伐,引进了国外的先进技术,适当引入PID控制,提高了生产过程的自动化水平和管理效率,取得了较好的经济效益。

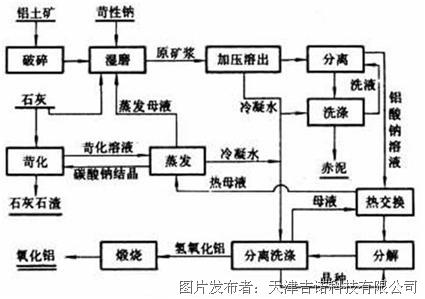

目前,世界上氧化铝的生产主要是碱法,包括三种不同方法,即拜耳法、烧结法和联合法,工艺技术方法应用主要依据铝矿石的质量。我国主要使用的生产方法就是拜耳法(见右图氧化铝生产工艺流程)。 目前,全世界生产的氧化铝和氢氧化铝,有90%以上均是采用拜耳法生产。因其具有其他方法所无可比拟的优点:

目前,世界上氧化铝的生产主要是碱法,包括三种不同方法,即拜耳法、烧结法和联合法,工艺技术方法应用主要依据铝矿石的质量。我国主要使用的生产方法就是拜耳法(见右图氧化铝生产工艺流程)。 目前,全世界生产的氧化铝和氢氧化铝,有90%以上均是采用拜耳法生产。因其具有其他方法所无可比拟的优点:

适合高A/S矿石,A/S>9;流程简单,能耗低,成本低;产品质量好,纯度高。同时,我国周边国家的铝土矿资源十分丰富。利用其优质的铝土矿资源,采用拜耳法生产工艺技术,低成本、低污染生产氧化铝的优势十分明显。因此,国内氧化铝行业的未来还有极大地发展空间。

二、客户需求 溶出过程是拜耳法的两大生产过程之一,其基本过程是:析出大部分氢氧化铝后的溶液,即分解母液,在加热时,又可以溶出铝土矿中的氧化铝水合物,这就是利用分解母液溶出铝土矿的过程。

(图片来自网络) 由此可见,铝土矿溶出是氧化铝生产的关键环节和核心工序,目的是使铝土矿中的氧化铝充分溶解进入铝酸钠溶液。所以,铝土矿的溶出过程是提高氧化铝回收率、降低生产成本的关健。 从而,溶出车间即是氧化铝的主体生产车间,重中之重。其生产任务是:将合格的与原矿浆进行预脱硅;经预脱硅后的原矿浆经隔膜泵送出溶出;溶出浆液送到分离沉降工序。因此,保证溶出车间生产任务的顺利进行是整个氧化铝生产过程中的首要任务。 而我国目前采用的高压溶出主要技术之一便是管道预热、压煮器间接加热溶出技术。该技术提高了各类矿石的溶出温度,与过去的直接加热压煮溶出相比,可大幅度减少蒸发水量,降低能耗,对于改善溶出工艺的技术经济指标有明显的效果。基本生产过程如下:

(图片来自网络) 由此可见,铝土矿溶出是氧化铝生产的关键环节和核心工序,目的是使铝土矿中的氧化铝充分溶解进入铝酸钠溶液。所以,铝土矿的溶出过程是提高氧化铝回收率、降低生产成本的关健。 从而,溶出车间即是氧化铝的主体生产车间,重中之重。其生产任务是:将合格的与原矿浆进行预脱硅;经预脱硅后的原矿浆经隔膜泵送出溶出;溶出浆液送到分离沉降工序。因此,保证溶出车间生产任务的顺利进行是整个氧化铝生产过程中的首要任务。 而我国目前采用的高压溶出主要技术之一便是管道预热、压煮器间接加热溶出技术。该技术提高了各类矿石的溶出温度,与过去的直接加热压煮溶出相比,可大幅度减少蒸发水量,降低能耗,对于改善溶出工艺的技术经济指标有明显的效果。基本生产过程如下:

(图片来自网络) 原矿浆由高压隔膜泵注入溶出机组,矿浆首先经过单管预热器和带机械搅拌的间接加热预热压煮器,然后进人带机械搅拌间接加热的反应压煮器,用来自锅炉房的新蒸汽加热到溶出温度,最后在压煮器保温停留达到溶出时间,溶出后料浆经过相应级别闪蒸槽降压降温,料浆进入稀释槽。根据料浆的浓度,向稀释槽内加入一次洗液,合格的稀释浆液送往溶出后槽停留,再送往沉降作业区。 因此,保证预热压煮器和反应压煮器的正常工作压力是确保整个溶出车间正常生产所不可或缺的首要前提。但是这其中涉及到对于不同温度下液压油压力的准确检测,温度改变则介质性质、流动性均不同,一般标准的压力传感器很难做到完全适用。

(图片来自网络) 原矿浆由高压隔膜泵注入溶出机组,矿浆首先经过单管预热器和带机械搅拌的间接加热预热压煮器,然后进人带机械搅拌间接加热的反应压煮器,用来自锅炉房的新蒸汽加热到溶出温度,最后在压煮器保温停留达到溶出时间,溶出后料浆经过相应级别闪蒸槽降压降温,料浆进入稀释槽。根据料浆的浓度,向稀释槽内加入一次洗液,合格的稀释浆液送往溶出后槽停留,再送往沉降作业区。 因此,保证预热压煮器和反应压煮器的正常工作压力是确保整个溶出车间正常生产所不可或缺的首要前提。但是这其中涉及到对于不同温度下液压油压力的准确检测,温度改变则介质性质、流动性均不同,一般标准的压力传感器很难做到完全适用。

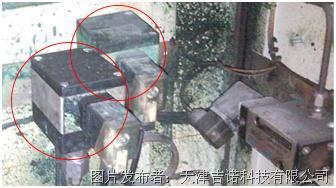

客户之前采用的老式压力开关(如上图红圈所示)和电接点压力表配合使用监控预热压煮器和反应压煮器中液压油的压力变化。但是由于两种压煮器中液压油的温度有明显差别,所以一旦温度变化,液压油的性状就会发生改变,这对于靠机械簧片触发动作的老式开关来说,增加了其测量难度;同时,其精度低,压力显示不易读数,开关点设置较麻烦,体积大,在空间有限的情况下无法满足安装要求等缺点;同时,现场使用环境恶劣,经常会有溶出浆料和液压油喷溅出来,使得老式压力控制器的防护等级远远不能满足要求,经常出现故障,且不易维护。 因此,客户希望能够找到方便现场设定,工作性能稳定可靠,可连续测量并长期使用的压力传感器产品进行替代。 三、解决方案 针对以上要求和工况,在与客户进行深入探讨和交流后,确定为客户推荐使用GSEE的GPD-50…/58…系列数显式智能压力传感器。该产品具备不锈钢膜片,IP67的防护等级,配合GSEE-TECH防油型接插件线缆,能够长期可靠的工作在现场的恶劣环境中,并且测量精度高,按键设定,使用便捷。 ● 整体符合人体工程学设计,保证了优秀的抗过压能力 ● 可选陶瓷或厚膜不锈钢压力测量元件,满足不同的应用需求 ● 4位7段高亮LED显示,状态读数更清晰 ● 双按键设定,更易于操作 ● 双路开关量加单路模拟量输出,同时满足开关与变送需要 ● 应用范围广泛,可适用于大部分工业应用 ● 专利的测量膜片结构设计,保证不同性状介质的可靠测量 客户在使用了GSEE-TECH的GPD-50…/58…系列数显式智能压力传感器后,有效减少了整个溶出车间各类压煮器液压系统的维护时间,提高了生产效能,免除了后顾之忧。配套项目使用数量:60只。 四、应用小结 GSEE-TECH数显式压力传感器为氧化铝行业客户提供了溶出车间顺利运行的保障

客户之前采用的老式压力开关(如上图红圈所示)和电接点压力表配合使用监控预热压煮器和反应压煮器中液压油的压力变化。但是由于两种压煮器中液压油的温度有明显差别,所以一旦温度变化,液压油的性状就会发生改变,这对于靠机械簧片触发动作的老式开关来说,增加了其测量难度;同时,其精度低,压力显示不易读数,开关点设置较麻烦,体积大,在空间有限的情况下无法满足安装要求等缺点;同时,现场使用环境恶劣,经常会有溶出浆料和液压油喷溅出来,使得老式压力控制器的防护等级远远不能满足要求,经常出现故障,且不易维护。 因此,客户希望能够找到方便现场设定,工作性能稳定可靠,可连续测量并长期使用的压力传感器产品进行替代。 三、解决方案 针对以上要求和工况,在与客户进行深入探讨和交流后,确定为客户推荐使用GSEE的GPD-50…/58…系列数显式智能压力传感器。该产品具备不锈钢膜片,IP67的防护等级,配合GSEE-TECH防油型接插件线缆,能够长期可靠的工作在现场的恶劣环境中,并且测量精度高,按键设定,使用便捷。 ● 整体符合人体工程学设计,保证了优秀的抗过压能力 ● 可选陶瓷或厚膜不锈钢压力测量元件,满足不同的应用需求 ● 4位7段高亮LED显示,状态读数更清晰 ● 双按键设定,更易于操作 ● 双路开关量加单路模拟量输出,同时满足开关与变送需要 ● 应用范围广泛,可适用于大部分工业应用 ● 专利的测量膜片结构设计,保证不同性状介质的可靠测量 客户在使用了GSEE-TECH的GPD-50…/58…系列数显式智能压力传感器后,有效减少了整个溶出车间各类压煮器液压系统的维护时间,提高了生产效能,免除了后顾之忧。配套项目使用数量:60只。 四、应用小结 GSEE-TECH数显式压力传感器为氧化铝行业客户提供了溶出车间顺利运行的保障

第一,老式压力控制器设定开关极其麻烦需要拆下前表盘盖子,然后用螺丝刀去调整,而我们的产品只需按下本体上的两按键即可完成设定并保存,这种设定方式极大地节省了现场操作人员的维护时间。 第二,在每个压煮器液压回路上要检测多个压力点,对每个压力点就需配备一个老式压力控制器,而每个GPD系列数显式智能压力传感器压力就可设置两对开关点和一个模拟量连续点,即对应三个输出,可有效监测到液压管路内的压力变化;而且输出方式非常灵活,这也就意味着极大地节省了配备大量过程检测仪表的成本。 第三,GPD系列数显式智能压力传感器可实现一定的控制要求,即可选择磁滞和窗口模式,对于不具备此功能的压力传感器来说,这种控制功能只能通过PLC来实现了,这种产品性能给用户提供了极大的便利。 预热压煮器和反应压煮器在整个溶出车间的生产过程中,尤其是高压溶出浆料的压力控制过程中占有至关重要的地位,一旦该设备发生故障,运行不畅,会影响整个工序的运转,造成溶浆品质不达标,损失巨大。GSEE-TECH数显式压力传感器具备的各项优秀性能,能够为氧化铝行业溶出车间的顺利生产提供极佳助力!

第一,老式压力控制器设定开关极其麻烦需要拆下前表盘盖子,然后用螺丝刀去调整,而我们的产品只需按下本体上的两按键即可完成设定并保存,这种设定方式极大地节省了现场操作人员的维护时间。 第二,在每个压煮器液压回路上要检测多个压力点,对每个压力点就需配备一个老式压力控制器,而每个GPD系列数显式智能压力传感器压力就可设置两对开关点和一个模拟量连续点,即对应三个输出,可有效监测到液压管路内的压力变化;而且输出方式非常灵活,这也就意味着极大地节省了配备大量过程检测仪表的成本。 第三,GPD系列数显式智能压力传感器可实现一定的控制要求,即可选择磁滞和窗口模式,对于不具备此功能的压力传感器来说,这种控制功能只能通过PLC来实现了,这种产品性能给用户提供了极大的便利。 预热压煮器和反应压煮器在整个溶出车间的生产过程中,尤其是高压溶出浆料的压力控制过程中占有至关重要的地位,一旦该设备发生故障,运行不畅,会影响整个工序的运转,造成溶浆品质不达标,损失巨大。GSEE-TECH数显式压力传感器具备的各项优秀性能,能够为氧化铝行业溶出车间的顺利生产提供极佳助力!

提交

喜讯丨吉诺科技荣登科技领军企业榜单,共筑未来科技新篇章!

喜讯丨吉诺科技智能自动化仓储中心正式启用,专业实力再升级!

新品推荐丨极端温度?没问题!吉诺宽温型电感式接近开关值得信赖!

新品推荐丨小身躯、大能力,让连接变简单!

新品推荐 | 掌中有乾坤,环境无可惧!

投诉建议

投诉建议