科远自动化产品在一步法倍捻行业的应用

1、行业分析

一步法倍捻机出现之前,工厂里生产涤纶、仿真丝,需要经过倍捻、定形、假捻三道工序,即需三台不同的机械分步完成,这不但占用了空间,浪费了时间,还因为需要工人在三台机械之间装卸而大大地增加了成本。我国从90年代初期开始引进一步法倍捻机,二十多年过去了,国内对该设备的消化和吸收做得仍然不是很透彻,市场效益并不是很乐观。

随着机电技术的不断创新发展,纺织机械的技术结构、使用功能、控制方式均发生了巨大变化。这其中倍捻机便因为广泛运用了变频器、PLC等一系列工控产品,而比以前更加节能,操作更加方便。科远股份以SC200 PLC为基础,研发了以PID调节加PWM波输出为主要实现方式的多回路温控系统,经试验该系统控制精度高,回路简单,系统稳定,完全可以替代以前的温控表,实现对一步法倍捻机中加热模块的精确控制。同时利用SC200强大的编程功能,配合KD200系列变频器,实现多段工艺运行方式稳定快捷地切换,切实有效地提高了工作效率,降低了用工成本。

2、一步法倍捻机的概述

一步法倍捻机实现真捻、定形和假捻在机一次完成的功能。丝线在倍捻过程中主要分三个阶段。

真捻过程:该过程与一般的倍捻机工作原理一致,就是在丝线的横截面上施加一力偶,使得该截面能围绕其中心轴线相对于相邻的另一个截面扭转一定的角度。

定形过程:将真捻之后的丝线用200℃左右的温度进行定形,使得丝线的变形暂时无法恢复。

假捻过程:假捻是在定形过程中同步进行的,所以在加捻区和解捻区形成了正反两种捻度。

丝线经过这三个加工过程之后,手感显得格外柔软,具有弹性好,蓬松性好的特点。

3、系统介绍

3.1、系统硬件配置

本系统采用科远股份SC224AC系列的可编程控制系统作为控制核心,集成有10路数字量输入,8路数字量输出,两路高速脉冲出入,一路高速脉冲输出,扩展一块16路数字量输出的EM2516模块,温度模块选用EM2204,四通道热电阻温度输入模块。

变频器选用11KW一台,5.5KW一台,0.75KW两台,四台分别驱动真捻、假捻、卷绕和横动的电机。

上位机选用SV3007的7寸工业触摸屏,与PLC组成连接实现参数设置和实时温度状态的监控。

系统整体硬件图如下:

图1 系统硬件图

3.2、工艺说明

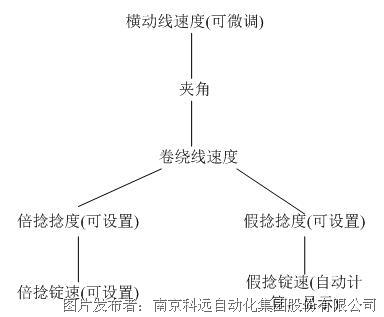

首先用户需要确定好各个部件的机械传动比,这个过程我们在手动状态下进行,通过变频器设定的频率和测速仪测出的速度确定机械传动比。自动状态下,手动设定各种工艺参数,包括真捻捻度、假捻捻度、卷绕线速度、横动与卷绕之间的夹角等等参数。当完成参数的设定后,PLC自动计算出四台变频器当前运行的最大频率和各自的加减速时间,通过485总线将计算出的数据发给变频器。之后按下启动按钮,控制四台变频器同时加速到最大频率。设备正常启动之后,用户可以在线调整各个参数,PLC根据用户调整之后的数据,自动调整各个变频器的频率和加减速时间。温控模块与固态继电器的控制与变频器相互独立。

变频器调整的原则:1)、先计算出当前运行的频率,再根据加减速的基准(用户设定的参数)计算出加速或减速到当前频率需要的时间;2)、通过485,先传送加减速时间到变频器,再传送运行频率;3)、按下启动按钮,传送运行指令,直接控制变频器;4)、停机时,直接按下停机按钮;

温控模块调整原则:根据用户设定的目标温度,采用内部PID模块调节,控制固态继电器加温到设定的温度。

图2 参数关系图

3.3、温控原理

传感器、温度模块和PLC组成了温度的读取、转化和调节过程。运用PID与PWM调节模块,在一个采样周期内,传感器通过EM2204模块将电阻信号上传给SC224AC控制器,经过内部运算,将读取值与设定值进行比较,得到偏差,根据偏差的范围与温度调节的策略计算出PWM波的宽度,再反馈给SC224AC控制器,通过数字量输出至固态继电器,控制一个周期内加热装置的加热时间,从而达到控制调节温度的目的。

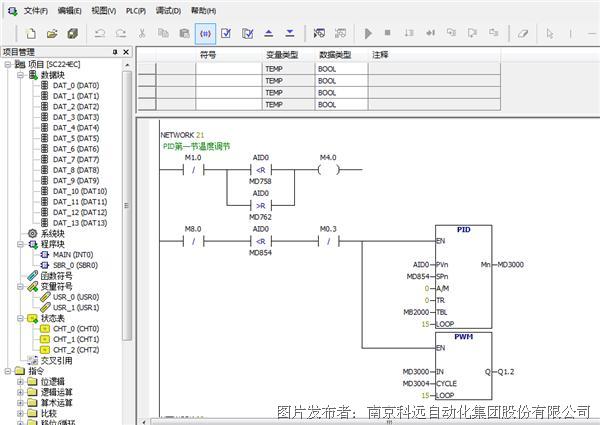

3.4、PLC编程和画面组态

本系统采用的是科远股份PLC编程环境SCStudio,该软件和市面上大多数PLC软件一样可采用指令和梯形图两种方式编程。优点在于强大的浮点运算能力,可以将很多复杂的运算逻辑做成底层模块,编程时直接调用即可,正如我们此系统用到的PID模块、PWM模块等等。SC200系列PLC还具有强大的通讯能力,232口、485口、以太网口均支持MODBUS主从站协议,均支持编程下载功能。

图3 PLC编程环境

上位机SV3007的画面组态编程环境采用的也是科远股份自主研发的软件SyncView。此软件适应于应用系统对功能、可靠性、成本、体积、功耗等综合性能有严格要求的专用计算机系统。通过对现场数据的采集处理,以动画显示、报警处理、流程控制的等多方式向用户提供解决实际工程问题的方案,此外SyncView嵌入式组态软件还带有一个模拟运行环境,可用于对组态后的工程进行模拟测试,方便对组态过程的调试。

图4 HMI编程环境

图5 系统启动页面

图6 参数设置控制页面

4、总结

以PLC作为控制核心,运用PID算法调节结合PWM脉宽调制输出的温控方法取代温控表,经过现场试验,在此系统控制下,温控箱的温度平稳过渡到设定值附近,温度偏差在1℃以内,很好地实现了温度控制的目的。

PLC能够快速计算出四台变频器的频率和加减速时间,并通过485通讯下发到各个变频器中,外部端子的启停方式能够很好的满足四台变频器同时启停的要求,人眼几乎无法看出延迟。

从第一次工业革命珍妮纺织机的出现,纺织行业就一直是工业变革的前沿阵地,未来的纺织过程肯定是集合了远程通讯,监控管理,无人值守等功能的全自动化流程,科远股份这一系列的装备自动化产品几乎可以满足工业自动化各类解决方案的需求,在工业4.0大潮的推动下,变革还在继续。

5、参考文献

[1]穆征,纺织设备机电一体化技术[M] .京:中国纺织出版社,2008.9

[2]卢子广,自动控制理论. 机械出版社2009.11

[3]SyncView产品手册,南京科远自动化集团股份有限公司

提交

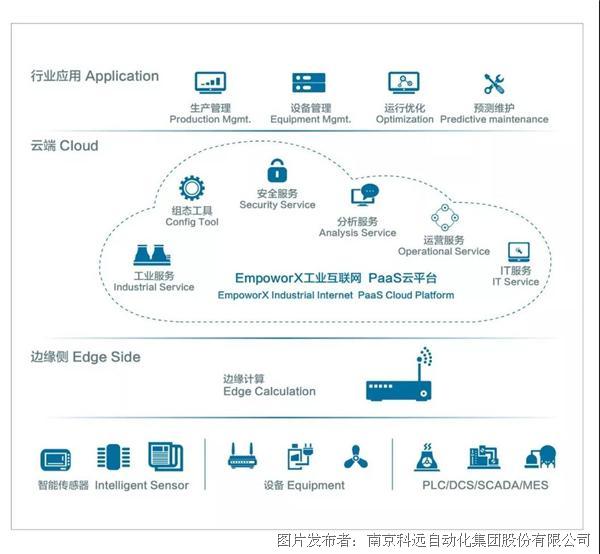

科远EmpoworX工业互联网平台

管窥工业互联背景下的智慧环卫建设

工业互联,开启“智慧水务”新时代

科远 MES制造执行系统

科远股份制造执行系统(MES) 迈向工业4.0时代的助推器

投诉建议

投诉建议