- 关键词: 三菱FX2V-PLC 变频器 橡胶挤出机 应用

- 摘要:本文介绍了FX2N可编程控制器和人机界面,控制GT1045-QSBD人机界面控制电机的调速控制,温度,压力等参数的具体案例和应用。

1、系统概述

发达国家的挤出机已普遍采用现代电子和计算机控制技术,对整个挤出过程的工艺参数如熔体压力及温度、 各段机身温度、 主螺杆和喂料螺杆转速、喂料量,各种原料的配比、电机的电流电压等参数进行在线检测, 并采用微机闭环控制。有的公 司已采用 网上远 程监测、诊断和控制,对挤出成型生产线进行 网络控制。这对保证工艺条件的稳定, 提高产品的精度都极为有利。

随着挤出机的复合化, 其机械性能必然更为复杂, 与之相匹配的控制系统也随之复杂化, 控制精度也更高。因此, 如何设计出合适的控制系 统才能保证其经济、 安全可靠地运行, 且不至于在短时间内成为淘汰或过渡产品, 是我们工程设计人员所必须考虑的问题。 在多复合挤出机 的控制 中, 总线技术 、 网络结构简单, 技术性能稳定, 不但大大减少了布线量, 便于安装调试及维修, 而且极大地增强了系 统的灵活性与可靠性, 在保证系统先进性的同 时, 也取得了良好的社会经济效益。

收缩变形小、尺寸精度高、 挤出速度快的精密型挤出机 新型螺杆挤出机开发、 复合共挤技术的不断 成熟, 最近几年, 橡胶工业 飞速发展, 带动 中国橡 胶挤出技术的迅速提升。其中子午线轮胎复合 共挤技术可谓橡胶挤出技术水平的典型代表。

2、工艺特点

一般根据所加工聚合物的类型和制品或半成品的形状,选定挤出机、机头和口模,以及定型和牵引等相应的辅助装置,然后确定挤出工艺条件如螺杆转速、机头压力、物料温度,以及定型温度、牵引速度等。在挤出过程中,物料一般都要经过塑炼,但定型方法则有所不同。例如,挤出的塑料常需冷却定型,使其固化,而挤出橡胶的半成品,则尚需进一步硫化。采用不同的挤出设备和工艺,可得到不同的制品。

图1挤出机设备

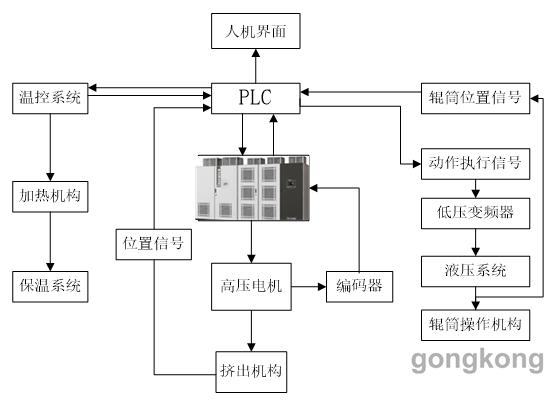

3、控制系统构成

挤出机已普遍采用现代电子仪表和 PLC控制技术, 对整个挤出过程的工艺参数如熔体压力及温度、 各段机身温度、 主螺杆和喂料螺杆转速 、 喂料量, 各种原料的配比、 电机的电流电压等参数进行在线检测, 并采用变频器闭环控制。采用PLC监测 、诊断和控制 , 对挤出成型生产线进行自动调速控制。这对保证工艺条件的稳定,提高产品的精度都极为有利。

随着挤出机的复合化, 其机械性能必然更为复杂, 与之相匹配的控制系统也随之复杂化, 控制精度也更高。因此, 如何设计出合适的控制系统才能保证其经济、 安全可靠地运行, 且不至于在短时间内成为淘汰或过渡产品, 是我们工程设计人员所必须考虑的问题。

收缩变形小、尺寸精度高、 挤出速度快的精密型挤出机 新型螺杆挤出机开发、 复合共挤技术的不断 成熟, 最近几年, 橡胶工业 飞速发展, 带动 中国橡 胶挤出技术的迅速提升。

挤出机控制系统的主要作用,是在挤出过程中实现对螺杆转速、机筒温度和熔体压力等工艺参数的控制。目前,以仪表控制系统、PLC控制系统为主要选择。两者的功能分别为:温度控制中仪表控制系统可以实现开关两控制,也可以采用智能仪表实现简单比率控制,而PLC控制系统可以通过模拟量通信实现PID(比率-积分-微分控制)控制;前者压力控制显示熔体压力,而后者显示熔体压力并实现闭环控制;前者的测试功能只有显示功能,而后者可以实现测试单元的串口通信。挤出机的控制系统主要由电气、仪表和执行机构组成,其主要作用为: (1)控制主、辅机的拖动电机,满足工艺要求所需的转速和功率,并保证主、辅机能协调地运行。

(2)控制主、辅机的温度、压力、流量和制品的质量。

(3)实现整个机组的自动控制。

(4)进行数据的采集和处理,实现闭环控制。

该挤出机是通过FX2N系列可编程序控制器及GT1045-QSBD 人机界面为中心的电路系统来控制挤出机的全部电机和温度设定工作,输入有自停开关,热继电器、传感器及编码器等,采用PLC控制各电机的运转速度和工艺参数。触摸屏用于设定和显示挤出运转速度,压力,各区温度控制,通过PLC将开关信号等送至变频器,控制变频器的启停。变频器和电动机等报警信号送至触摸屏显示故障类别等。PLC和触摸屏之间采用235通讯,上述工艺参数和操作信号通过235通讯送至PLC,经数据处理分析计算后,由PLC 通过485通讯信号,以控制相应变频器运转速度。

图2挤出机控制系统流程图

系统主要电气元件清单

3.1、变频器 FR-A740-90K-CHT 1台

3.2、 编码器 E6B2-CWZ6C/1000 1台

3.3、 FX可编程控制器 FX2N-32MT-001 1台

3.4、FX通讯卡 FX2N-485-BD 1台

3.5、 触摸屏 GT1045-QSBD 1台

4 系统调试

1台FX2N可编程控制器和1台人机界面组成,两台GT1045-QSBD人机界面控制电机的调速控制,温度,压力等的工作情况。

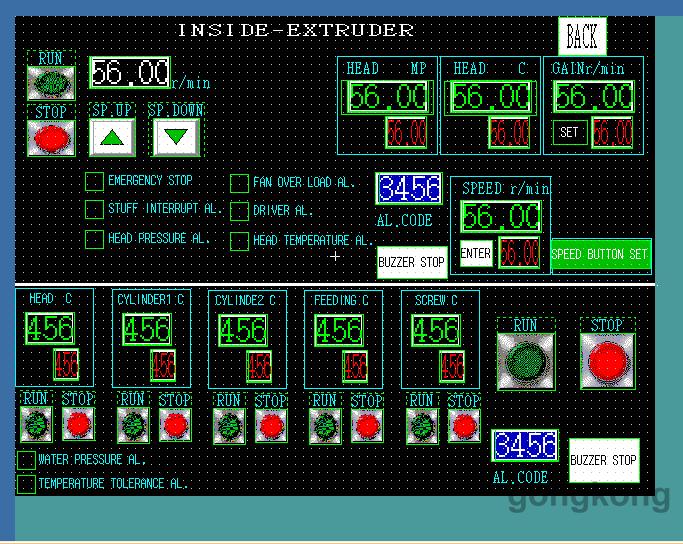

FR-E740-90K-CHT有编码器反馈,精确控制电机的速度,实现闭环控制电机转速,只要有故障动作就停止工作,同时GT1045-QSBD人机界面跳转到故障显示画面,在画面上可以看到挤出机的相应部位的故障原因,故障部分有详细的文字说明。人机界面为用户提供4组画面,分别为“开机介绍”、“参数设定”、“手动调整”、“运行状态”。

图3触摸屏画面

变频的速度为可调,通过编码器的反馈信号控制进给变频的速度。从而实现闭环控制,达到速度精确控制。

变频的速度以及补偿速度由用户通过触摸屏进行输入,PLC接到触摸屏输入的数据后,经过运算处理,通过通讯模块传送给变频器。温度控制是通过仪表控制,PLC通过和仪表进行485通讯,在触摸屏可以看到温度,设定温度.

4.2.2变频调速系统的运行

(1) 变频器的运行频率,在触摸屏上设置,通过通讯方式传输给PLC,再通过通讯模块传送给变频器。

(2) 变频器的启动、停止、速度切换等指令,由操作人员在工业式触摸屏上发出,并由PLC的输出端将此开关量信号传送到变频器的对应输入端。

(3) 变频器接到以上指令后,按指令要求开始运行。在运行中,与电机同轴连接的编码器将实际检测到的脉冲反馈给PLC,由PLC进行运算处理。

(4) 变频如发生故障报警,其开集电极输出点将信号送至PLC输入点。变频系统立即停止运行,且触摸屏立即显示出故障类别及排除方法,其响应速度甚快。

4.2.3变频参数部分设置

参数号 | 名称 | 工厂设定值 | 当前值 |

71 | 适用电机 | 0 | 13 |

340 | 通讯启动模式选择 | 0 | 1 |

77 | 参数写入选择 | 0 | 2 |

79 | 运行模式选择 | 0 | 2 |

80 | 电机容量 | 9999 | 90KW |

81 | 电机极数 | 9999 | 6 |

96 | 自动调谐设定、状态 | 0 | 1 |

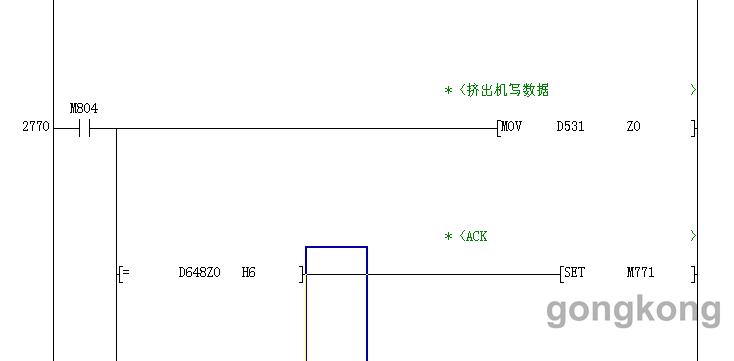

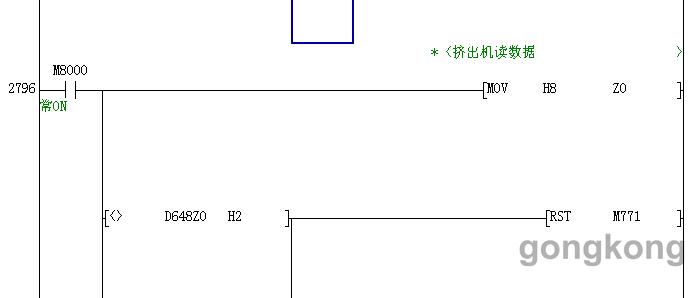

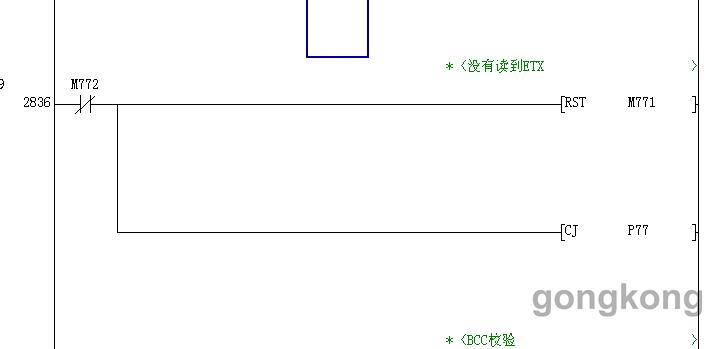

PLC、人机界面和变频器都正常工作后,编制PLC程序进行系统联调,PLC系统通过GX-Developer软件在计算机上进行编程,图4是程序设计部分梯形图略: 图4挤出机程序通讯部分

图4挤出机程序通讯部分

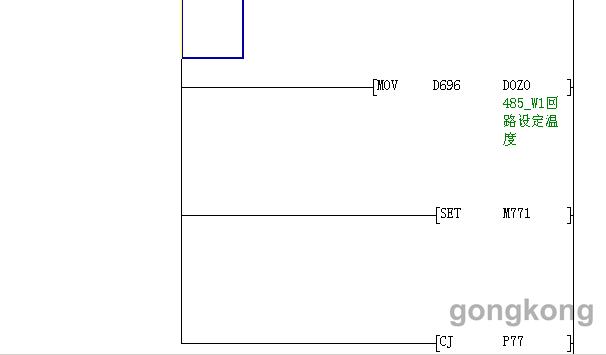

图5挤出机程序通讯部分

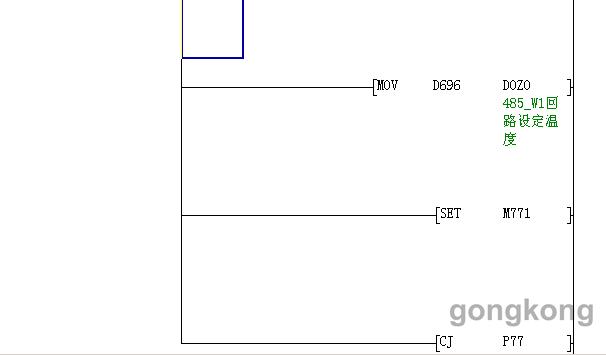

图6挤出机程序通讯部分

图7挤出机程序通讯部分

在调试过程中,会遇到很多问题,而且很多问题不太好处理,需要按部就班,一步一步来,如果出现报警,则查看相关书籍。

5、系统优点

5.1、该挤出机采用PLC和人机界面来组成的整个控制系统,大大提高了挤出机生产稳定可靠性,不易受干扰,故障率低;

5.2、操作更加方便,对于速度控制更加精确,调整方便;

5.3、提高了挤出机效率、简化操作、减低消耗、减轻劳动强度。

6、总结

该挤出机采用三菱可编程序控制器为核心控制,再结合变频闭环控制,触摸屏调试,解决现有的电位器调速,操作不方便,稳定性差、使整个电控系统的控制水平有了很大的提高,反映了当今国内挤出机电气控制的发展方向。三菱的FA产品通过大家多年的使用,性价比好,得到了越来越多客户的认可。

参考文献:

(1) 三菱通用变频器FR-E700使用手册(应用篇)

(2) FX2N系列微型可编程控制器编程指令(基本应用指令说明书)

(3) GT-Designer2 画面设计手册

手机扫描二维码分享本页

工控网APP下载安装

工控速派APP下载安装

| 评价: | 一般 | ||