矿井主通风机集中控制及电控系统方案

矿井主通风机集中控制及电控系统方案

一、电控系统

1、10台6KV高压供电柜,包括:电源柜2台,启动柜2台,动变柜2台,PT柜2台,联络柜2台。以上高压柜继电保护均采用浙江三辰公司的微机综合保护装置。

2、一台控制电源柜,包括电源装置一套(浙江三辰)

交流电源包括:平风门绞车控制电源、立风门绞车控制电源、稀油站控制电源、反风门绞车控制电源、冷却水泵控制电源、操作台控制电源。

3、矿井主通风机集中监控系统主要包括集中控制台、就地控制箱、现场保护装置等组成。现场集中控制台(放在司机室内)采用西门子S7-300型PLC可编程控制器作为系统的现场控制主机,具有集中自动、集中手动两种工作方式,可以完成对平风门、立风门、反风门、稀油站、冷却水泵的自动控制及监测功能,全部设备总计11个控制点,主要参控设备分布在5个地点。另外,系统还设有就地操作箱,当某台设备由于故障不能实现集中控制时可以转到就地操作。

集中监控系统的上位机通过对现场传感器传送来的各种信号进行分析,可以实现对电压、电流、功率等电参数和主电机,通风机轴承轴温、润滑油压、油温、基础振动等参数的监测,并通过组态软件进行组态,实时显示各设备的运行参数。

主控台具有智能故障诊断功能,当发生故障停机时,能够及时准确的判断出故障发生的地点,为排除故障,恢复风机运行赢得时间。

该系统应具有良好的人机界面,操作、维护十分方便。

二、控制系统构成

1、工控网络和操作台

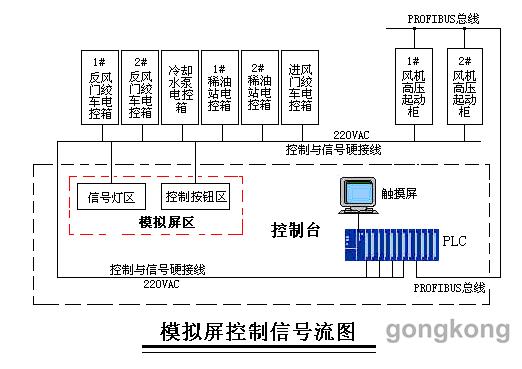

控制系统采用西门子MP377—19英寸触摸屏一台,安装于通风机房控制室操作台上, PLC采用西门子S7-300 一台,安装于操作台内,高压控制柜内设置智能综合保护器,通过PROFIBUS总线与PLC主机通讯; PLC总站通过工业以太网(PROFINET)将数据上传至矿调度网。其网络结构框图如下:

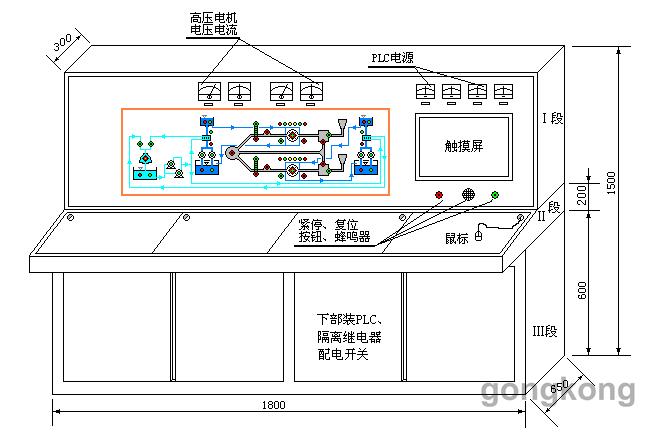

在控制室操作台面板上安装19寸触摸屏,作为系统的主控设备和操作主界面,实现“集控”状态时的设备开停控制和运行显示。面板上安装一定数量的常规指示仪表,其中高压电机的电压、电流仪表信号直接取自高压柜的互感器;风机、电机、稀油站的温度、压力、加速度信号,通过现场总线传入PLC并在触摸屏上显示。操作台尺寸和面板布置如下图:

操作台面板中央设有模拟盘区,由模拟图形和按钮、指示灯组成,指示灯信号通过硬接线直接取自现场设备,在受控设备处于“就地”状态时起作用。当PLC故障时,可保证控制室在设备“就地”开车状态下具有一定的监控手段。

2、现场控制箱

两个稀油站控制箱,一个进风门绞车控制箱,两个反风门绞车控制箱,一个冷却水泵控制箱,箱体和内部控制元件全部更新。

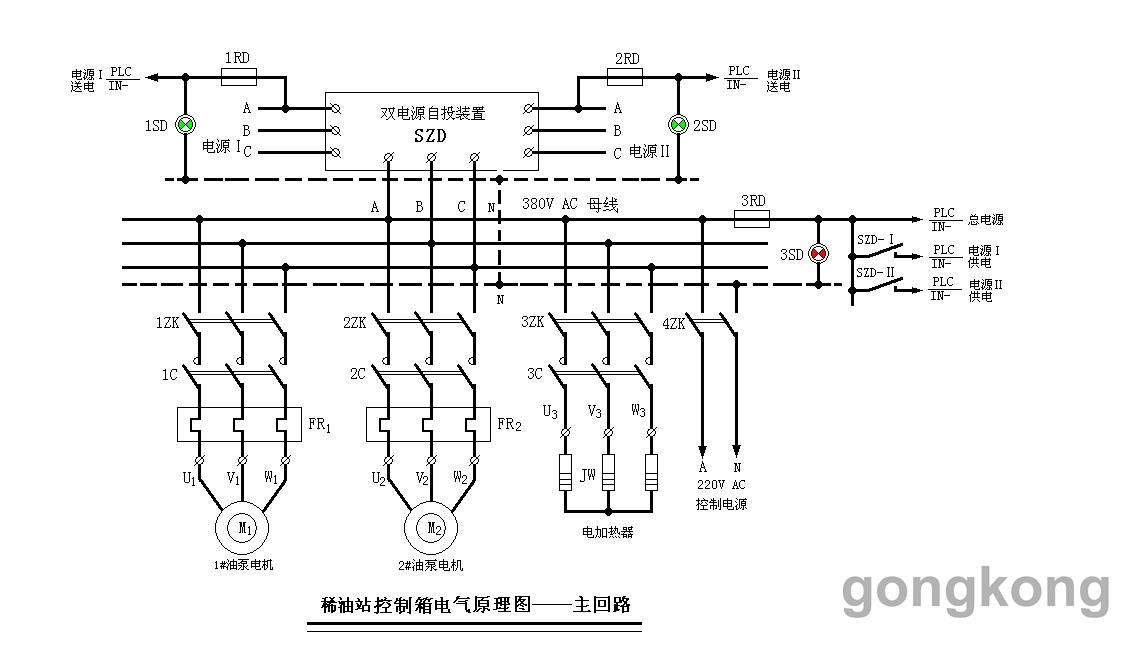

电源自动投切:各个低压控制箱均采用双进线电源。其中两台稀油站采用电源自动投切装置,当主电源失电时,在确认负荷无短路故障的条件下,备用电源自动投入,并向外界发出切换动作信号。当负荷设备处于“集控”状态时,投切过渡过程引起的供电瞬时中断(<1秒),不会改变设备的运行状态,过渡过程结束后,设备自动按原始状态运行,不向外界发报警信号。如下图:

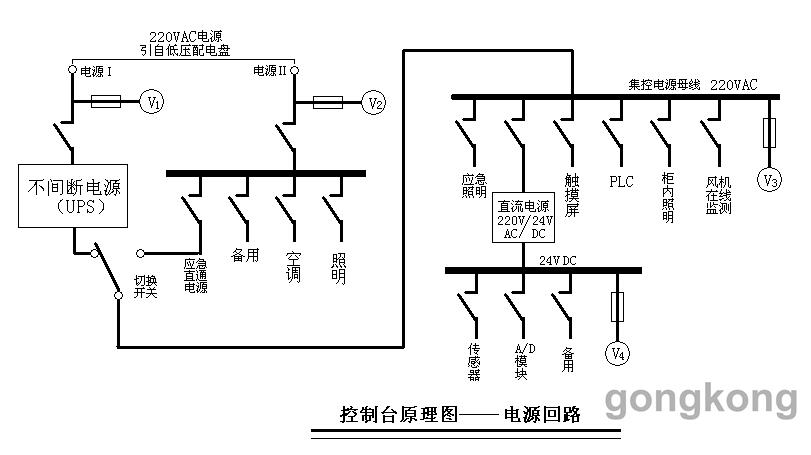

2.1 集控电源

在高低压配电室低压配电柜内设置双电源互投和不间断电源(UPS),负责PLC控制系统的供电,UPS的容量应能维持生产4小时以上。UPS发生故障时,可用切换开关把集控电源母线与应急直通电源相联。

2.2 高压开关柜:

选用KYN28A-12中置柜10台,其中进线柜2台、计量(PT)柜2台、电机馈出柜2台、变压器馈出柜2台、联络柜2台,采用真空断路器和微机保护测控装置作为主要元部件。高压控制柜内设置智能综合保护器,通过PROFIBUS总线接口与PLC主机通讯,实现集控与运行参数上传,可实现就地开停(在高压柜面版上)和集控开停;2台电机馈出柜并有硬接线联至控制台模拟屏的按钮和指示灯,可脱离PLC实现远方监控。

高压开关柜与集控系统之间互传的信号有:

开关量:手车位置(冷备用、试验、热备用)

真空断路器位置(合闸、分闸)

微机保护测控装置报警

真空断路器分、合闸控制指令

数字量:电流、电压、过流、欠流、断相、三相不平衡、

短路、接地等高压柜运行参数信息。

主扇电机的频敏变阻器控制柜不作更新,只是把原来气囊式时间继电器改为电子式时间继电器,避免了短接时间不准而引起的事故跳车。时间继电器长期带电易损坏而改为短接后失电,延长寿命。

三、控制功能设置

1.受控设备的状态设置与选择方法:

转动参控设备就地控制箱上的控制状态选择开关,每台参控设备都有“停止、就地、集控”三种状态供操作者选择;

停止──设备停车,用集控系统或就地按钮均不能起动设备

就地──设备脱离集控系统控制,用就地按钮控制开停车

集控──集控系统控制开停车,就地按钮可以停车而不能开车

2. 集中起、停车功能:

⑴:单机起停 通过操作触摸屏界面,起停、切换任一台处于“集控”状态的设备;

⑵:程序起停 通过操作触摸屏界面,实现各种固定操作程式的自动进行。例如:起动风机、关闭风机、切换风机、反风等等。

⑶.备用风机自投 当运行中的风机因故障自动停机时,若无人工介入,报警30秒后,备用机组自动投入运行。

3. 就地起、停车操作

通过就地操作控制箱按钮,实现单台设备的起停控制,该操作方式主要供单机调试、维护使用。在此工作方式下,设备的操作独立于PLC控制。当控制系统发生严重故障,或单台设备集控电路故障一时难以修复时,通过就地控制维持生产运行。

4. 模拟盘操作

操作台模拟盘由模拟图形和按钮、指示灯组成,当PLC故障时,可保证控制室在设备“就地”开车状态下具有一定的监控手段。

5. 事故显示功能:

当某台设备发生故障停车时,受其闭锁的设备随之停车,触摸屏界面上对应的故障设备指示灯快速闪动,同时弹出设备状态窗口,显示出设备名称、故障时间、故障类型,帮助调度员判断事故原因。

6.设备之间的闭锁关系

在“集控”状态下,各设备间的闭锁关系一般由PLC程序实现。例如在主风机起动前,立风门和平风门必须关闭,主风机起动完成后,立风门必须及时打开等等。在“就地”状态下,各设备之间一般不存在闭锁关系,仅有个别必须的闭锁通过硬接线实现。例如:润滑油压闭锁主风机电机等等。

7.“试验”状态:

通风机电控系统试验——把受试通风机的高压断路器置于“断开”状态,断路器手车置于“试验”位置,断路器脱离高压电源而控制回路照常供电,触摸屏界面显示该风机处于“试验”状态。操作高压柜就地分合闸开关或触摸屏界面,可分别试验“就地”、“集控”电路功能。包括高压断路器分合闸、频敏变阻器接触器投切、润滑油压闭锁等功能是否正常,都可以得到验证。

8. 触摸屏操作界面

⑴ 总控制界面

⑵ 主风机界面

⑶ 稀油站、冷却泵界面

⑷ 高低压配电系统图

⑸ 网络通讯状态表

⑹ 操作信息历史记录

四、控制室配置

控制室做减震隔音处理。配置一个两座席控制台,触摸屏、PLC主机装在控制台内。通风机参量变送器柜,电脑一台。

五、与矿局域网的通信

PLC总站通过工业以太网卡(PROFINET)将数据上传至矿调度网, 建立与矿局域网的网络通信。

六、运行后效果效益:

1、该系统完成后,新型高压柜操作方便,缩短送电时间,并且具有五防保护,避免了误操作而引起的电气事故。继电保护实现微机化保护,提高了供电的可靠性,安全性。

2、司机启动、停止通风机方便,迅捷。在突发掉电情况下,恢复风机工作用时大大缩短,正常时间在5分钟以内,给矿井通风安全提供更可靠的保证。

3、智能故障诊断功能为排除故障,提供了极大方便,大幅度减少排查时间,为及时恢复风机运行赢得时间。

4、实时数据动态显示功能,为司机及时了解各种设备参数,提供了便利,有利于风机的安全、可靠运行。

提交

超越传统直觉,MATLAB/Simulink助力重型机械的智能化转型

新大陆自动识别精彩亮相2024华南国际工业博览会

派拓网络被Forrester评为XDR领域领导者

智能工控,存储强基 | 海康威视带来精彩主题演讲

展会|Lubeworks路博流体供料系统精彩亮相AMTS展会

投诉建议

投诉建议