如何确定工厂可靠性的改进机会

对于管理过程运行中所用设备的任何人来说,提高可靠性永远不会错。

但是即使对于那些熟悉项目运营失败的人来说,也很难确定提高可靠性的成本是否合理。诸如安装备用设备或超大尺寸设备等传统的、非自动化的方式仍在广泛应用。由于预算有限,利用改良的实时测量和预测技术的现代自动化和维护策略必定会为资金投入而展开竞争。但是,由于自动化改进方案会影响多个成本和收入组成,而不仅仅是维护成本,所以成本/收益分析似乎变得更加复杂。

今天,在艾默生全球用户大会上,艾默生过程管理的Doug White介绍了一种可以针对改进可靠性方面的投资收益做出可靠、精确且一致的评估。

“通过在线检测发现潜在问题,从被动维护转换为基于实际状况的预测性维护,工厂便可实现最佳绩效,同时提高设备利用率并降低成本。”White说道。“这样,在最大程度减少意外停车或重大意外事故的同时,工厂还可以降低计划内和计划外的维护成本,提高整个装置的利用率和生产率,并提高运营效率。”

首先,以汽车轮胎完整性为例,White阐述了制造商如何通过预测分析来识别设备健康状况的主要指标。

通过识别与即将发生的设备故障相同的情形,例如胎压不足,驾驶员可以获得提前报警,并有充足的时间提前采取预防性措施。这样就不会发生爆胎。

White表示,轮胎行业的变革正逐渐发生在过程工业。“预测分析利用当前和历史数据,并结合系统模型来预测未来发展趋势。”他说。“我们采用预测分析来管理工厂资产时,会涉及实时测量技术;该技术可以尽早检测出潜在的设备故障或性能劣化情况。然后,我们便可安排修复性维护或更换了。”

列举了最近发生的诸多油气精炼厂重大事故后,White阐述了如何评估在过程工厂安装泵健康监测系统的潜在经济效益。

重要资产监测解决方案通常包括硬件、软件和服务以及现场设备安装、调试和培训等资本成本。费用成本可能包括每年的软件支持和增量维护。

自动化的优势是可以减少计划外维修、定期检查、日常维护任务、不必要的材料采购、计划内停车和意外事故。

总之,这些改进提高了利用率。在过程工业中,生产率越高,利润率也就越高。

通过一个电子表格,White演示计算了使用无线自动化进行泵健康监测,提高可靠性后带来的预期节省值。然后,他汇总了10台泵中每台泵的经济价值,得出在短短的1年半内就能轻松获得利润回报的结论。

“这种方法可以应用于潜在的新增‘智能’现场设备投资中。”White补充到。“无线设备和数字网络、DCS升级、先进控制应用、工厂信息技术和资产管理系统。”

White指出,收益的计算需要在实际工厂经营情况的背景下,根据具体情况,分析工厂的数据。

接着,他通过案例分享,阐述了中东地区一家大型化工和石油化工公司,如何通过预测分析和现场仪表的诊断信息执行资产管理项目。工厂利用率提高了2%,同时维护成本降低了12%。

“可靠性提高将会带来可观的经济效益。”White总结道。“不但日常维护成本降低了,而且工厂还可以直接从提高的装置利用率和生产率中受益,严重的事故减少了,能耗也降低了。”

关于艾默生过程管理

艾默生过程管理 (www.EmersonProcess.com.cn) 是艾默生旗下的一员,在帮助化工、石油和天然气、炼油、纸浆和造纸、电力、水和废水处理、矿业和冶金、食品和饮料、生命科学及其他行业实现生产、过程控制及输配自动化方面始终保持领先。公司将优异的产品和技术与行业特定的工程、咨询、项目管理和维护服务相结合。艾默生过程管理旗下品牌包括:PlantWeb™、Syncade™、DeltaV™、 Fisher®、Micro Motion®、Rosemount®、Daniel™、Ovation™和AMS Suite。

关于 Emerson

总部位于美国圣路易斯市的Emerson是一家全球领先的公司,该公司将技术与工程相结合,通过网络能源、过程管理、工业自动化、环境优化技术、及商住解决方案五大业务为全球工业、商业及消费者市场客户提供创新性的解决方案。公司2014财年的销售额达 245亿美元。如欲了解进一步信息,欢迎访问www.Emerson.com.cn

提交

艾默生推出罗斯蒙特™ 3051Pro压力变送器,提供更快更直观的用户体验

DCS一体化智能预警系统在百万机组上的应用

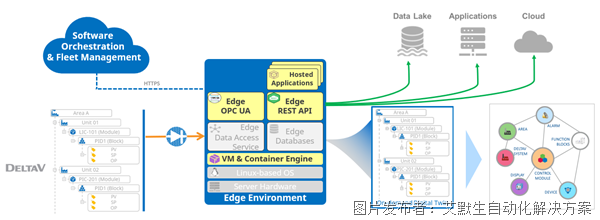

DeltaV 边缘环境

DeltaV™ PK Flex 控制器

艾默生青浦工厂客户开放体验日(线上)

投诉建议

投诉建议