- 关键词: 连续重整装置

- 摘要:本文介绍了上海石化炼油第二联合装置连续重整装置氢气增压机优化改造案例。

1.优化改造前机组情况

1.1.工艺流程

连续重整是炼油工艺中重要的二次加工技术,用于增加芳烃产量和提高汽油的辛烷值。连续重整装置产出的气体主要成分是富氢气体,通常在增压/提纯后进入炼厂的氢气管网。当选用离心式氢气增压机时,通常要采用三段(缸)压缩的方式才能达到炼厂氢气管网的压力。为减少设备投资和控制的复杂性,多数情况下可采用连续重整的循环氢压缩机也作为氢气增压机的第一段,氢气增压机的布置此时可以采用一(台驱动汽轮机)拖二(台压缩机)的方式布置。但在一些较为特殊的情况下,如:特大型装置和蒸汽/动力条件有限的情况下,连续重整增压机组会选用三机串联的布置。

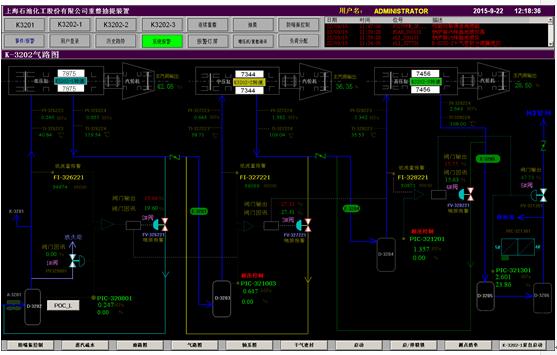

上海石化炼油第二联合装置连续重整装置氢气增压机组就是采用3台独立驱动的离心式压缩机串联运行的方式。每个机组出口带中间冷却(空冷)/分液器,通过中间冷却器的温度控制氢气纯度。机组防喘振保护采用每台压缩机的出口回流至入口冷却器(或中间冷却器)前的回路管线。K3202-1防喘振控制阀距机组出口较远,回流管线长度近100米。入口有放火炬阀,压力高时阀打开降低压力。工艺流程如图1:

图1:机组气路工艺流程画面

1.2.机组情况

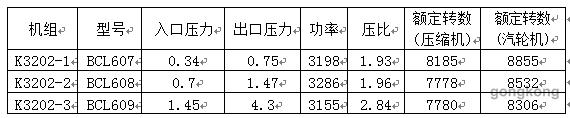

三台机组的主要工艺参数如下:

1.3.机组控制系统情况

机组控制系统采用TS3000 ITCC系统。每个机组独立控制,没有考虑机组间负荷分配的解耦控制。系统投运后入口压力控制及压缩机组防喘振控制多为半自动操作,操作人员根据工况变化手动调节防喘振阀的开度和机组的转速设定点,操作强度大。防喘振线按照预期喘振线控制,没有经过喘振测试,防喘振策略偏重保护而未考虑工艺控制的需求。因此现有操作模式有优化节能运行的潜力。

2.机组工艺优化控制方案

2.1.增加串联机组负荷分配控制:

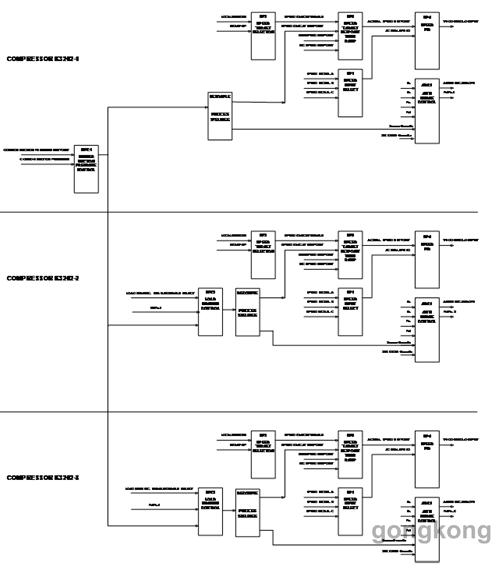

串联机组的控制核心是协调每台机组的运行,当需要增加压缩机功率时,三台压缩机要的功率要同步提高,降低压缩机功率时三台压缩机要同步降低。匹配的压缩机功率控制使三台压缩机的入口压力都能稳定到设计值从而使机组平稳运行。

采用重整产物分离罐压力控制为主性能控制器,三台压缩机的负荷会跟着主性能控制器的输出同时升、降负荷。

偏置计算器,当三台压缩机升降负荷不匹配时会造成段间压力的升高或降低,此偏置计算用来修正主性能控制器的控制偏差。

每台机组的负荷分配控制器A\B\C接收主性能控制器、偏置计算器1、偏置计算器2的输出信号,计算出单台机组的负荷,通过调节防喘振阀和转速来实现压缩机负荷调整。具体框图如图2:

图2负荷分配控制的系统控制

2.2.完善控制程序和画面

经过多年使用工艺操作人员,在操作中不断积累了新需求,在这此改造中,需要整理操作需求,按照需求修改控制程序和画面,从而是控制系统能更切合操作需求。

2.3.控制投用需要的相关实验

喘振线实际验证

机组的喘振线会由于制造误差和运行损耗偏离预期喘振线,运行条件与设计之间的变化也会偏离预期喘振线,致使机组工艺控制和防喘振控制产生偏差,喘振线验证可以得到准确的喘振线,以确定工艺控制和防喘振控制限制值,为工艺控制优化奠定基础。

验证测试前经过讨论制定出详细的测试和调试方案,在装置停工前进行试验确保对工艺的影响降到最小。

性能控制(入口压力与机组转速的串级控制)和负荷分配试验

在开车初期,安排投用试验。按照试验方案先将防喘振投用自动控制调整到运行平稳。转速控制平稳.投用性能控制和负荷分配控制,调整参数使机组运行平稳后,通过大幅改变设定值的方式调整参数达到工艺满意的效果,投用调试完成。

3.项目实施

项目在2015年度的大修期间实施,项目主要工作如下:

讨论确定改造方案。

确定喘振测试方案。

停车前进行喘振测试。

停车后修改程序和画面。

防喘振阀测试和现场仪表设置检查确认。

机组开车。

投用试验,参数调整。

72小时保运。

项目验收。

售后服务。

4.系统改造带来的效益

4.1.防喘振测试带来的效益:

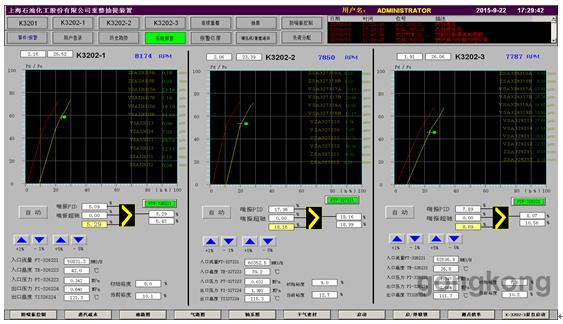

经过喘振线验证试验后,确认在保证安全的前提下,可将原预期喘振线向左移动了6%作为新的机组喘振线,扩大了性能控制的范围。在全自动控制下,机组工作点稳定地运行在新的防喘振控制线附近,既保障了机组稳定运行又使机组在低负荷时防喘振阀开度最小,实现了节能高效运行,而这在以往半自动控制模式下是无法实现的。机组防喘振控制操作画面如图3:

图3 机组防喘振控制

4.2.提高单机控制效率

增加了机组转速和防喘振阀解耦控制,使机组在低负荷时转速和防喘振阀之间的高效调节,避免机组转速过高产生的额外能耗,保障了机组高效运行。防喘振与性能控制(机组转速)之间解耦控制的关系和操作画面见图4:

图4. 防喘振与性能控制(机组转速)之间解耦控制关系

4.3.串联机组负荷分配控制投运后实现的效益

负荷分配程序投用后,三台机组之间的自动协调控制使机组的工艺参数平稳。当出现装置工艺变化时可减少压缩机组运行的波动,这样就会减少机组对上、下游工艺的扰动。提高产品的收率和品质,带来更大的综合效益,简述如下

-实现重整产物分离罐压力控制稳定,避免压力波动对反应的影响提高了装置的效率带来效益。

-实现重整产物分离罐压力稳定后保障了压缩机入口压力稳定,避免了压缩机入口前放火炬阀在工艺波动时不合理的打开,减少物料损失带来效益。

负荷分配控制操作画面见图5:

图5. 负荷分配控制操作画面

4.4.减少操作人员的操作强度

控制程序全自动控制的投用,使机组的自动化控制水平提高,减少操作人员的操作的频次节约操作时间,更好的保障装置的操作平稳,带来潜在的效益。根据用户操作习惯新增机组操作画面见图6:

图6. 根据用户操作习惯新增机组操作画面

5.优化项目总结

机组工艺控制优化尊重了工艺设计,没有对装置工艺和工艺管道进行改造。用特定的控制程序和参数修整避免了由于工艺需求带来的压缩机保护缺陷。例如为了满足工艺需求,采用了压缩机防喘振阀距离压缩机出口较远,回流管线过长等不利于压缩机喘振保护的设计,通过程序特殊处理解决了管容大,控制滞后带来的喘振风险。

与机组工艺条件有关的控制回路都投用全自动控制后保障了机组的平稳运行,提高了装置的运行效率和安全保障。

整个机组工艺控制优化只对控制程序修改,整体工作量少,投资少见效快。改造后间接效益和直接经济效益显著,优化改造的投资在半年内即可收回。

手机扫描二维码分享本页

工控网APP下载安装

工控速派APP下载安装

| 评价: | 一般 | ||