IDrive2000高压变频器在离心式循环压缩机上的设计方案

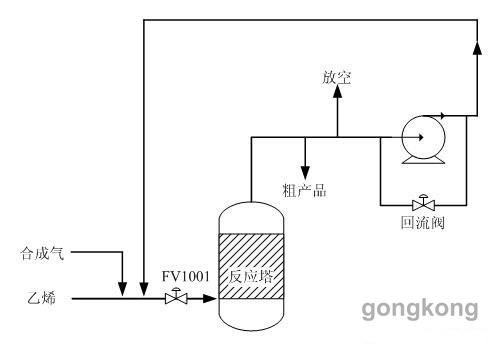

概述:通过对离心式循环压缩机运行工艺的了解,上海亚东石化有限公司采用上海亿思特电气股份有限公司研发、生产的IDrive高压变频器对电机进行调速改造,取得了很大的节能效益。随着高压变频器市场的进一步成熟,将会有越来越多的设备列入改造之列,为国家的节能减排作出贡献。 一、项目概况 上海亚东石化有限公司成立于2003年1月,公司位于上海市奉贤区,经过几年发展,公司拥有20000t/a丙醛装置,10000t/a丙醇装置,15000t/a丁辛醇残液回收装置,30000t/a辛醇装置,其中高压变频器应用在丙醛车间的循环气压缩机上。此负载设备为离心式循环压缩机,参数如下: 压缩机型号 4V-2S 电动机型号 YB450M1-2 生产厂家 锦西化工机械厂 生产厂家 南阳防爆电机厂 介质 合成气(CO,H2等) 额定功率Pdn 450kW 功率 323 kW 额定转速n0 2980 r/min 额定转速 14029 r/min 额定电压U0 6kV 额定流量 20190 m3/h 额定电流I0 52.1A 入口压力 1.35 MPa 额定功率因数 0.88 出口压力 1.85 MPa 增速箱增速比 1:4.7 二、生产工艺流程 来自辛醇车间的合成气与烯径厂的乙烯混合进入合成反应塔,在催化剂的作用下生成气相丙醛经过冷却,冷凝得到粗丙醛,气体经循环气压缩机,返回合成反应器,液相粗丙醛进入精馏塔精馏得到丙醛产品。粗丙醛收集系统工艺流程如图1所示:

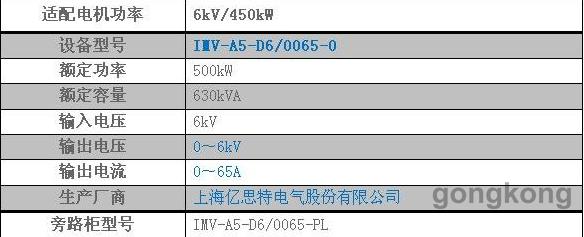

在实际应用中,工频时每次启动压缩机都是重载启动,启动起来十分不容易,同时还给工艺上带来很大隐患,比如噪音大,启动电流大,影响设备寿命、压力突变等。另外,由于负载的波动性较大,电机很少在满载情况下运行,仅依靠关出口阀、打回流来调节流量,浪费严重,能耗较高,运行十分不经济。为了解决这一系列问题,通过多方调研,我厂决定采用高压变频器对电机进行调速改造。 三、改造方案 1、设备选型 根据用户电机参数及负载情况,配置由亿思特公司生产的IDrive2000系列高压变频调速系统;该产品具有设计余量大、过载能力强,操作方便,质量可靠等优点。循环压缩机使用变频器型号以及主要参数如下:

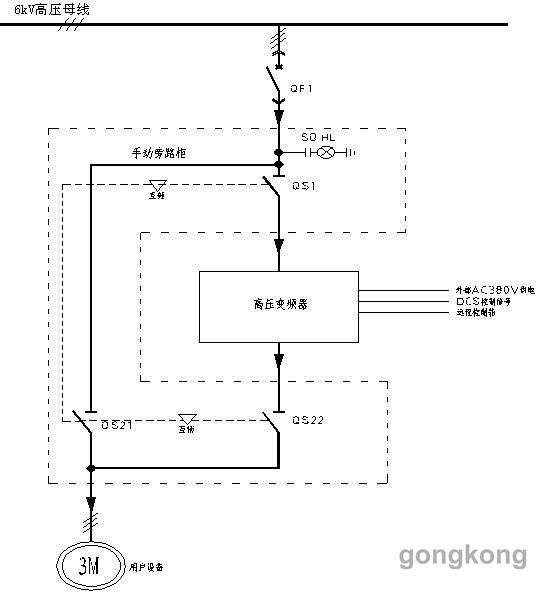

2、 一次主回路方案 据客户需求,综合考虑客户现场实际运行特点,以及产品的先进性、可靠性和高性价比,选用IDrive2000系列高压变频调速系统进行系统方案设计。为了充分保证系统的可靠性以及设备的利用率,变频器配置方案采用“一拖一手动”方式,即一台电机配置一套变频装置,任何一台电机都可工作在变频运行状态或工频运行状态,彼此独立,互不影响;其原理图如下:

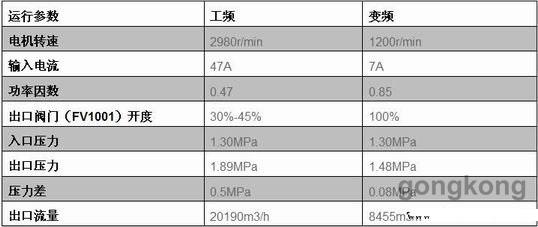

原理说明: 对于6kV设备,QF1为上级用户高压柜开关, QS为高压隔离刀闸,QS1、QS21、QS22构成旁路部分。QS1与QS22闭合,QS21断开,电机以变频方式运行;QS1与QS22断开,QS21闭合,电机以工频方式运行。其中QS21与QS1、QS22严格“五防”互锁。当变频器出现需要维护时,旁路切换完成后,电机以工频运行方式时,不影响用户的正常生产;当变频器进行维护完成后,重新将电机切换到变频运行方式,操作简单、可靠。 四、高压变频器节能改造情况 1. 现场技术数据: 改变频后比工频运行时的参数对比表:

五、电机变频改造后的运行情况 采用变频调速后,带来的最大好处有以下几点: 1.电机实现软启动,电机启动电流远远小于额定电流,启动时间相应延长,对电网冲击很小。 2.压缩机出入口压力差降低了很多。以前压差5公斤,设备啸叫严重,能达到120分贝;改变频后压差为0.8公斤,噪音仅为75分贝左右。从而减轻了起动机械转矩对电机机械损伤,降低了噪音,有效的延长了电机的使用寿命,相应地延长了许多零部件的寿命;同时极大的减轻了对管道的冲击,有效延长了管道的检修周期,减少了检修维护开支,节约大量维护费用。 3.输入电流减少很多,以前电流很多都做了无功,浪费极大。下图4的运行参数为例,可见其输入电流减少了很多。 4. 功率因数由原来的0.8左右提高到0.95以上,不仅省去了功率因数补偿装置,而且减少了线路损耗; 六、结论 本设计通过对循环气压缩机的电机变频调速改造,有效解决了之前运行过程中出现的启动困难问题,改善了生产工艺,延长了设备检修周期,并且取得了良好的经济效益。 |

提交

超越传统直觉,MATLAB/Simulink助力重型机械的智能化转型

新大陆自动识别精彩亮相2024华南国际工业博览会

派拓网络被Forrester评为XDR领域领导者

智能工控,存储强基 | 海康威视带来精彩主题演讲

展会|Lubeworks路博流体供料系统精彩亮相AMTS展会

图1:粗丙醛收集系统工艺流程图

图1:粗丙醛收集系统工艺流程图

图4:手动旁路柜方案示意图

图4:手动旁路柜方案示意图

投诉建议

投诉建议