2×50吨 4×80吨起重机变频调速系统设计方案

一、项目概述:

本方案适用于MG(2×50T+4×80T)-36m/h:40m双梁龙门起重机电气控制系统。

采用西门子6ES7系列PLC作为全车逻辑控制系统,大车采用安川G7变频器进行变频控制,小车起升采用二级反接制动控制,小车运行采用凸轮控制器控制,固定起升机构采用频敏变阻器控制。

1.供电系统:

起重机的电源采用三相四线制交流380V、50Hz供电。电源从地面引到机上的总电源入口——配电保护柜总断路上。

配电系统由总断路器、总电源接触器、各机构自动开关组成,从而可以使发生故障的支路被隔离维修,而不影响其它支路的操作,把故障的影响压缩到最小范围。配电控制回路中,设有整机电源的起动、停止、紧急开关、电源指示、安全开关及限位开关等环节,设有短路、过流、过负荷及失压保护。当供电电源中断时自动断开主回路。各机构设有零位保护,故障恢复后,如果主令手柄没有复位,各机构不能自行起动。

起重机的动力、照明、控制、制动电源是通过低压配电系统分别提供的。设有—台单独的照明变压器(380V/220V/36V、4KVA),变压器的原端和副端均设有断路器保护,为照明、插座及辅助电路提供380V、220V电源及36V安全电源:设有一台单独的控制变压器(380V/220V、1.5KVA),变压器的原端和副端均设行断路器保护,为控制电路提供220V控制电源。

具体如下:

供电电源: 三相AC 380V 50Hz

动力回路电源:三相AC 380V 50Hz

辅助回路电源:单相 AC 220V 50Hz

照明回路: 单相 AC 220V 50Hz

控制回路: 单相 AC 220V 50Hz

PLC回路: 单相 AC 220V 50Hz/DC 24V

电源插座: 单相 AC 220V/36V 50Hz

二、电气控制系统

2.1大车采用CIMR-616G7A4055变频调速系统

变频调速装置是控制变频专用鼠笼转子三相异步电动机的调速装置。

变频专用电动机通常为强迫风冷型。

变频专用电动机由全数字式矢量变频器驱动,变频器输出的频率与电压按照一定的规律变化,通过保持电动机磁通恒定,实现同步转速以下的恒转矩调速。

交流变频调速装置为全数字式变频器,参数设置方式为数字式,可以通过操作面板上的按键对变频器的各项参数进行设置、修改和调阅。变频器具有电机参数自适应功能,在投入正式运行之前通过空载电动机的试运行、变频器自动测试并读取电动机的电磁参数并进行优化处理,保证电动机工作在最佳状态

采用制动单元和制动电阻可以保证机构产生电制动力矩。电制动时,电动机处于发电状态,发电能量进入变频器直流母线回路,当反馈电压使直流母线上的电压超出允许值时,制动单元和制动电阻投入工作,使反馈能量通过制动电阻泄放,维持直流母线电压在允许值内。

该变频调速装置具有电机自适应功能。调速范围为l:10,有级给定。上升下降各四挡,各挡速度可分别设定,通常设定为10%、30%、50%、100%。

系统设有以下保护:限位保护、预限位保护、零位保护、电源电压的断相保护、失压保护、装置过热保护、过流保护、接地故障保护等。当上述故障出现时,变频器将停止工作,并以代码形式在屏幕上显示。

2.2 小车起升机构

2.2.1主要参数

额定起重量:2×50t

起升速度:5.8m/min

2.2.2 驱动部分

(1)采用2台电动机分别驱动。

单台电动机型号YZR280M-8,功率55kW S3 40%。

(2)主令控制器采用4档速度有级给定系统。

2.2.3制动器

电动机轴上装备工作制动器。当速度给定信号有效时,工作制动器打开。

2.2.4停车方式

(1)正常停车

机构正常停车时,待操作手柄回零时,工作制动器开始闭合。

(2)故障停车

调速装置动力电源被切断,工作制动器立即闭合。

3.2.5机械式保护开关

(1)设置重锤式限位开关(仅针对上升有效):重锤限位信号动作时,机构按照停车方式2停车。

(2)设置旋转限位开关,具有上、下终点限位和预限信号。

A.终点限位动作时,机构按照停车方式1停车。

B.预限位动作时,机构运行速度被限制到最低档位速度,此时机构仍可反向全速运行。

(3)电动机轴端分别有超速开关,提供超速保护。超速开关动作时,机构按照停车方式2停车。

(4)设置超载限制器,当起升重物超过额定起重量的110%时,机构按照停车方式2停车,此时机构可向下降方向运行,将重物放回地面。

2.3小车运行机构

2.3.1主要参数

运行速度:6.3m/min

2.3.2驱动部分

(1)采用2台电动机分别驱动。

单台电动机型号YZR160L-8 功率7.5kW S3 40%

(2)主令控制器采用4档速度有级给定系统。

2.3.3制动器

电动机轴上装备液压推杆式工作制动器。当速度给定信号有效时,工作制动器打开。

2.3.4停车方式

(1)正常停车

机构正常停车时,待操作手柄回零时,工作制动器开始闭合。

(2)故障停车

控制电源被切断,工作制动器立即闭合。

2.3.5机械式保护开关

设置正、反向限位开关,具有终点限位和预限位信号。

A.终点限位动作时,机构按照停车方式1停车。

B.预限位动作时机构运行速度被限制到最低档位速度,此时机构仍可反向全速运行。

2.4大车运行机构

2.4.1主要参数

运行速度:32.7~3.27m/min

最小加速时间:5sec

最小减速时间:5sec

2.4.2驱动部分

(1)采用2套变频器各控制4台电动机驱动。

电动机型号YZPB160L-6 功率11Kw 8台

(2)主令控制器采用4档速度行级给定系统。

2.4.3制动器

电动机轴上装备液压推杆式工作制动器。当速度给定信号有效时,工作制动器打开。

2.4.4停车方式

(1)正常停车

机构正常停车时,待运行速度降至设定的零速时,工作制动器闭合。

(2)故障停车

变频器控制电源被切断,工作制动器立即闭合。

2.4.5机械式保护开关

设置正、反向限位开关,具有终点限位和预限位信号。

A.终点限位动作时,机构按照停车方式1停车。

B.预限位动作时机构运行速度被限制到最低档位速度,此时机构仍可反向全速运行。

2.5 固定起升机构

2.5.1主要参数

额定起重量:4×80t

起升速度:0.75m/min

2.5.2 驱动部分

(1)采用4台电动机分别驱动。

单台电动机型号YZR200L-6,功率22kW S3 40%。

(2)主令控制器采用1档速度有级给定系统。

2.5.3制动器

电动机轴上装备工作制动器。当速度给定信号有效时,工作制动器打开。

2.5.4停车方式

(1)正常停车

机构正常停车时,待操作手柄回零时,工作制动器开始闭合。

(2)故障停车

调速装置动力电源被切断,工作制动器立即闭合。

2.5.5机械式保护开关

(1)设置重锤式限位开关(仅针对上升有效):重锤限位信号动作时,机构按照停车方式2停车。

(2)设置旋转限位开关,具有上、下终点限位和预限信号。

A.终点限位动作时,机构按照停车方式1停车。

B.预限位动作时,机构运行速度被限制到最低档位速度,此时机构仍可反向全速运行。

(3)电动机轴端分别有超速开关,提供超速保护。超速开关动作时,机构按照停车方式2停车。

(4)设置超载限制器,当起升重物超过额定起重量的110%时,机构按照停车方式2停车,此时机构可向下降方向运行,将重物放回地面。

2.6大车纠偏系统装置的描述说明如下:

2.6.1、大车行走设计有下纠偏系统:

2.6.1.1在大车刚性腿和柔性腿两边的非驱动轮(或者各装一直径相等的跟随轮。在两跟随轮上)各装一只绝对值编码器,根据大车行走轨道的全长和跟随轮直径选择绝对值编码器的圈数,根据自动纠偏的精度和跟随轮直径选择绝对值编码器的每圈的位置数。

2.6.1.2车刚性腿和柔性腿驱动各用一台变频器,以便大车运行产生相对偏差后,能够用不同的速度运行。

2.6.1.3大车刚性腿运行位置为依据,大车柔性腿运行位置以大车刚性腿位置为基准,通过PLC实时监控大车刚性腿和柔性腿两边的绝对值编码器,大车柔性腿相对于大车刚性腿的跟随轮与轨道的线接触线,偏差如下图所示。(图中的S3L、S2L、S1L、S1R、S2R、S3R是根据技术规格书确定)。

2.6.1.4系统控制描述具体说明如下:

a.不纠偏控制情况:(见图1)

为了避免大车在自动纠偏时产生振荡,大车柔性腿相对于大车刚性腿的运行偏差在技术规格书要求的范围内(即向左偏距离为S1L或向右偏距离为S1R),不纠偏。即大车柔性腿与刚性腿在相同的档位的运行速度相同。

b. 自动纠偏控制情况:(见图1)

假若大车柔性腿相对与大车刚性腿向左偏超过S1L距离,而又小于S2L+S1L距离时,大车向左行走,降低大车柔性腿的运行频率;大车向右行走,增加大车柔性腿的运行频率。大车柔性腿降低或增加的频率可取大车刚性腿运行频率的1/10,而且要表现在每个档位上,假若大车柔性腿相对大车刚性腿向右超过S1R距离,而又小于S1R+S2R距离时,大车向左行走时,则增加大车柔性腿的运行频率。大车向左行走时,降低柔性腿的运行频率,频率变化量与上述相同,以上为自动纠偏过程。

c.手动纠偏控制情况:(见图1)

假若大车柔性腿相对于大车刚性腿向左的偏差大于S2L+S1L且小于S3L+S2L+S1L, 或向右的偏差大于S1R+S2R,或小于S1R+S2R+S3R,则大车不能正常运行,必须手动纠偏。此时,触摸屏告诉司机大车柔性腿的偏向和偏移距离。司机需按下一个按钮不放,再操纵大车运行手柄,此时大车的刚性腿驱动的变频器不工作,大车柔性腿以额定速度的1/10的速度运行,而且运行速度无档位变化,直至调整大车柔性腿到不纠偏区。

d.偏差太大情况处理方法描述:

如果大车柔性腿相对于刚性腿向左偏S3L+S2L+S1L或向右偏S1R+S2R+S3R,则表示偏差太大,必须以报警显示,提示司机,司机按手动纠偏方式恢复到不纠偏区,如果大车制动器调整合适,不会出现此种情况。

2.6.1.5上纠偏系统装置描述如下:

大车柔性腿与主梁相连的地方,还有绝对值编码器检测两者之间的转角信号,偏差过大时大车停止运行,以防大车纠偏编码器损坏时也能保证大车运行安全。其原理是大车柔性腿相对于大车刚性腿偏左或偏右不大时(机械方给出偏转报警角度),报警信号不输出。如果偏左或偏右较大时,报警器工作,提醒司机注意。如果向左或向右偏很大时,大车运行立即停止,需司机手动纠偏方法恢复到正常区。

综述:

本起重机采用二套纠偏检测装置(即双重纠偏保护),一套安装柔性支腿的顶部,即上纠偏装置,另一套安装在行走台车上,即下纠偏装置。一套安装柔性支腿的顶部,即上纠偏装置,另一套安装在行走台车上,即下纠偏装置。

在上纠偏装置中有一个旋转编码器和一套可将主梁相对于柔性铰垂直中心线转动角度放大的放大装置,当起重机行驶时,上纠偏装置将放大的转角信号借助PLC控制来达到自动纠偏的目的。

在刚性支腿和柔性支腿下的行走机构分别各安装一套下纠偏装置。

在下纠偏装置中,一个旋转编码器的转动轴直接与一个走轮的旋转圈数,在同一段时间内,二支腿下的编码器直接反映了走轮的转动圈数,在同一段时间内,二支腿下的编码器的转动圈数,也就是走轮的转动圈数的差值超过允许值时,借助PLC进行自动纠偏。

2.7 PLC控制系统

全车采用西门子6ES7系列PLC作为逻辑控制系统,包括CPU模块、数字量输入/输出模块、模拟量输出模块等。

三、操作系统

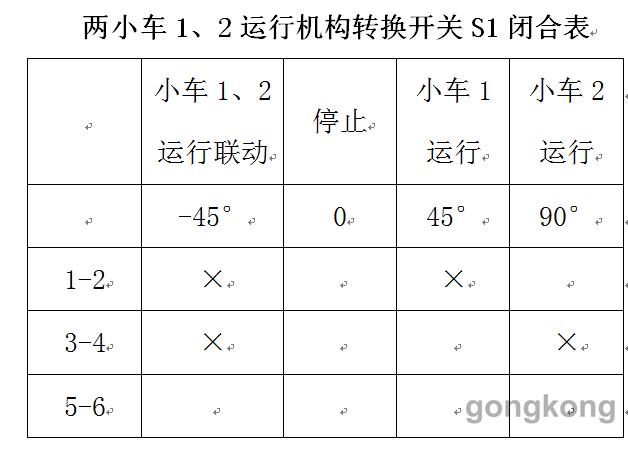

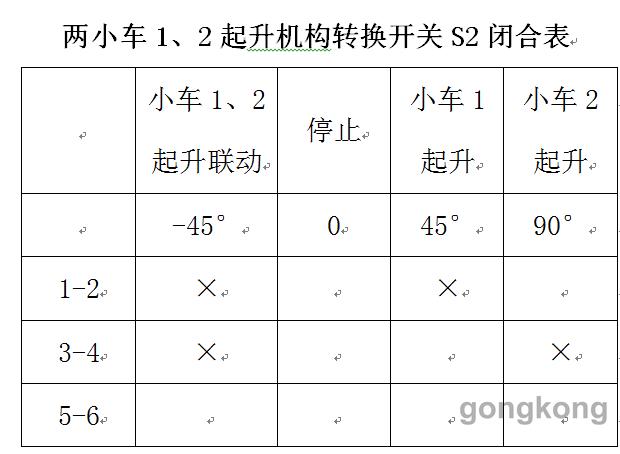

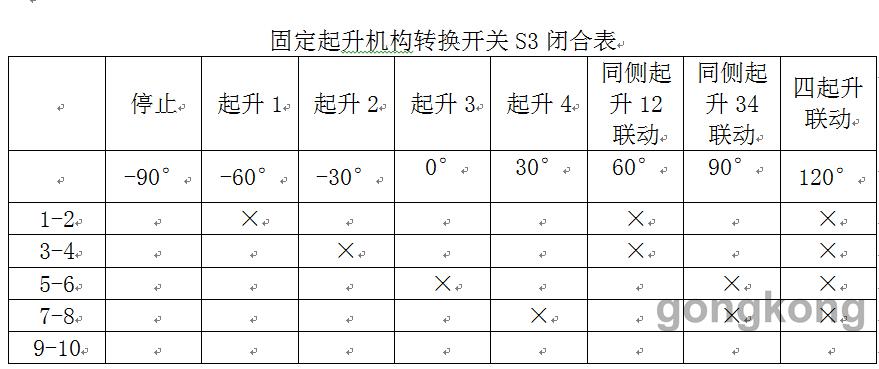

电源的启动、停止、急停和所有机构均通过移动司机室内的联动控制台集中操作。主令控制器、凸轮控制器及按钮开关的信号全部接入PLC的数字量输入模块。由主令控制器控制两小车起升、大车、固定起升等机构的运行,由凸轮控制器控制两小车运行,其中左手控制两小车起升机构、两小车运行机构,右手控制四固定起升机构行、大车机构运行,各机构的分动和联动均由转换开关进行选择,分动和联动具体如下:

A、两小车1、2运行机构分动和联动,由转换开关S1选择。同时两小车1、2起升机构对应一致,由选择开关S2选择。

B、四固定起升机构1、2、3、4分动,由转换开关S3选择。

C、固定起升机构1、2为大车同侧,固定起升机构3、4为大车同侧,由转换开关S3选择大车两侧联动。

D、四固定起升机构1、2、3、4同时联动动作,也由转换开关S3选择。

转换开关选用上海二工LW39A转换开关。

所有转换开关信号给定均由PLC输出。

四、辅助系统

4.1照明系统(AC220V)

A.主梁下照明—500W防震、防尘灯4盏

B.司机室照明-30W日光灯1盏

C.手提灯1套

4.2检修插座

在主梁设置380V、220V、36V插座1套,司机室设置220V、36V插座1套。

五、电气设备的安装

5.1控制柜全部为室内防护式结构,接触器、继电器、开关选用施耐德电气公司产品。

六、标准

本起重机电控系统的设计,电气设备的制造、安装及调试等主要依据下列标准:

GB3811-83 起重机设计规范

GB6067-85 起重机械安全规程

GB5905—86 起重机试验规范和程序

GBl497-85 低压电器基本标准

GBJ232-82 I 电气装置安装工程施工及验收规范

JB4315-86 起重机电控设备

JB/DQ6146-86 起重机控制台

JB/ZQ2007-90 起重机电气制图

Q/DQ109-92 起重机电气设备技术条件

提交

超越传统直觉,MATLAB/Simulink助力重型机械的智能化转型

新大陆自动识别精彩亮相2024华南国际工业博览会

派拓网络被Forrester评为XDR领域领导者

智能工控,存储强基 | 海康威视带来精彩主题演讲

展会|Lubeworks路博流体供料系统精彩亮相AMTS展会

投诉建议

投诉建议