新华DCS创建仿真系统的实现方法

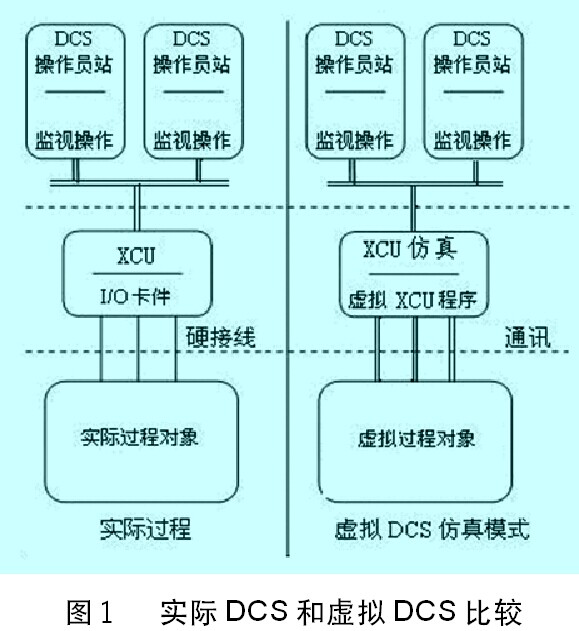

1 引言 随着控制的自动化程度不断提高,对操作工的要求也在不断提高,特别是对DCS维护人员的技术要求更高。如何有效地对相关人员进行培训,如何使操作工、DCS维护人员对整个DCS有一个系统的了解,关系到能否充分发挥DCS的作用。然而,当系统投用后,为了保证其运行安全可靠,不允许对实际DCS进行频繁的试验性操作,因此,基于实际DCS的培训是不现实的,而仿真系统就可以解决这个问题。 仿真系统是相对于在过程工业系统中运行的真实DCS而言的,就是将真实DCS在非DCS的计算机系统中再现。具体地说,就是要在计算机信息系统中,尽可能真实地再现完整的集散控制系统甚至包括现场设备的模拟。由于虚拟DCS源自真实DCS,真实DCS上发生的各种操作、事故均可以在虚拟DCS上进行验证,凡基于真实DCS的控制系统组态,都可以移植在仿真系统上运行;凡在仿真系统上调试的控制组态,也都可以移植到真实DCS系统上运行。 2 系统结构 新华DCS系统是由实时数据网络XNET和连接在网上的人机接口站HMI与分散处理单元XCU三大部分组成。XCU即硬件控制器,其面向被控对象,进行快速数据输入输出处理和闭环控制计算,完成报警检测、接收操作指令和组态修改指令。HMI包括操作员站、工程师站、历史数据站等。面向操作员以流程图、棒状图、曲线、表格、按钮、对话框等方式提供数据,解释操作指令并送到XCU。通过HMI,操作员和工程师可对监控过程进行干预和修改,还能完成数据记录统计功能。 虚拟DCS的构成与真实DCS一样,都是由分散控制单元(XCU)和人机界面(HMI)以及通讯部分来构成。虚拟XCU是虚拟DCS的核心。是指将实际分散控制单元中的XCU功能移植到虚拟XCU软件上,使XCU功能脱离实际硬件而实现的。这样整个虚拟DCS系统就可以脱离数据采集及数据运算硬件设备而工作。 在实现虚拟控制单元的前提下,建立虚拟控制单元与现场设备仿真模型的通信接口,由现场设备仿真系统构成的仿真对象经过运算之后,各模型的状态数据通过通信传递给虚拟控制单元VXCU。虚拟XCU接受仿真系统的数据驱动后,将运算结果传递给HMI显示,同时传递给仿真模型,复现实际DCS中的数据控制运算功能。

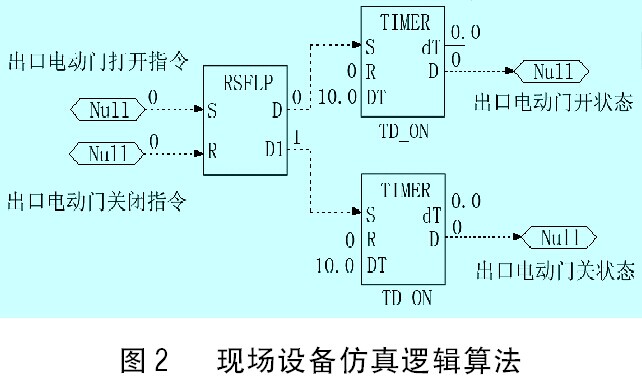

见图1,虚拟DCS系统完全模仿真实的DCS系统建立,具备独立的控制器和被控制的过程对象,这两部分都可采用虚拟XCU来实现,新华的虚拟XCU是在PC机上运行的一个软件,虚拟XCU实际就是硬件XCU的一个仿真,可以和真实的控制器(XCU)完全一样的进行操作,可以实现对虚拟XCU的在线组态,程序的上传和下载。被控制的过程对象即虚拟过程对象,实际上是运行在虚拟控制器中的对象仿真逻辑,通过该仿真逻辑可以生成现场设备的反馈信号,例如电动门的反馈开停信号,调节阀的阀位反馈信号,现场的液位、压力等各种模拟量信号,只要能设计出一个完善的对象仿真模型,就能得到和现实的设备装置完全相同的效果。 3 虚拟XCU创建仿真 3.1 硬件控制器的仿真 首先安装好新华DCS控制系统的应用软件,在安装目录下面有一个VXCU的文件夹,里面包含了虚拟XCU的程序和配置文件,和真实的控制器(XCU)一样,先要给控制器分配一个地址,该地址在整个DCS系统中要唯一;在一个系统中可以同时存在多个控制器,我们只需要将VXCU文件夹多复制几个,然后运行相应的VXCU的程序,一个个虚拟的控制器VXCU就在你的电脑内存中建立完成了。 如何使用这些虚拟的控制器呢,下一步就需要运行新华DCS控制系统的主控软件,再运行主界面中的XCU组态程序,选择直接连接到XCU,输入XCU的节点号,就可以登陆到对应的虚拟XCU控制器中,整个连接的过程和连接真实的硬件XCU完全一样,一旦成功登陆,就可以和在线操作真实的控制器一样进行控制逻辑的组态,组态方法也和真实的控制器是完全相同的。 3.2 现场设备的仿真 上面我们完成了硬件控制器XCU的仿真,控制逻辑运算的结果需要发送的现场设备,控制回路也需要现场的测量反馈信号才能实现闭环控制,如何在没有现场设备的情况下获取现场信号呢,下面我们就来建立过程对象的仿真。 实际上我们是需要这样一种算法,根据控制器输出的信号,通过延时,然后产生对应的反馈信号;通过流体设定的压力,阀门的开度,容器的大小和运行的时间等相关数据计算出液位的数值;只要我们设计出一个合适的算法,就可以通过计算模拟现场的测量信号,这个过程就是要创建一个过程对象的仿真模型,我们完全可以将虚拟控制器作为一个载体,通过功能块搭建出一个简单的设备仿真模型算法。 见图2,RSFLP是RS触发器功能块,TIMER是延时功能块,该算法可以获取电动门的开和关的反馈状态,延时的时间可以在功能块的参数中任意调整。

仿真模型的算法是整个仿真系统的核心部分,也是整个仿真系统建立的最大难点,一个完善的仿真模型完全可以替代现场的设备,可用于对设备的调试和操作的培训。 3.3 虚拟控制器和虚拟设备的通讯 虚拟控制器和虚拟设备的仿真之间如何建立有效的通讯,这要看如何安排算法了,我们可以把DCS控制器的逻辑和设备仿真的逻辑放在同一个虚拟XCU中运行,那么数据的交互只是在不同的组态页之间传递,只要使用页面I/O功能块就可以实现;如果我们把控制器的逻辑和设备仿真的逻辑放在两个不同的虚拟XCU中运行,这样建立的虚拟DCS和真实DCS会更相似,那两者之间的通讯就需要通过全局变量点和网络I/O功能块来实现。 4 人机界面 4.1 操作界面的开发

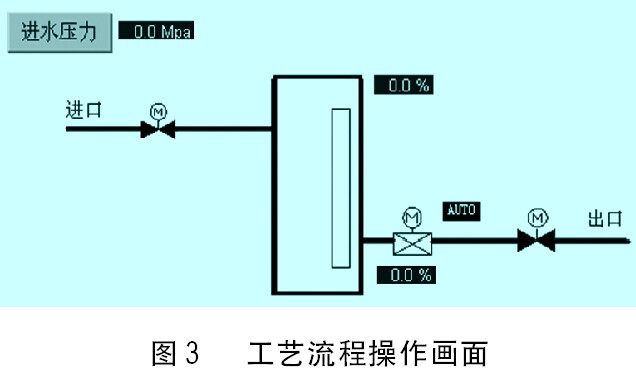

有了控制器和现场设备,接下来就需要操作员站和工程师站了,也就是我们所说的人机界面。其实我们运行软件的电脑就是一台操作员站或工程师站,只要在电脑里面安装好新华DCS控制系统的应用软件,就是一台监视操作站,我们打开新华DCS控制系统的主控软件XDCNET.EXE,再运行主界面中的图形生成和图形显示程序,就可以进行操作界面的绘制和运行。本次实验我们测试控制容器的液位,配置一个进水电动门、出水电动门、出水调节阀,设置一个进水压力给定,液位显示,具体的工艺流程见图3。 4.2 操作界面和控制器的通讯 操作界面和控制器的通讯,在虚拟DCS中和真实的DCS中是完全一样的,我们在组态一个工程时,需要根据I/O监控表的数据建立全局的点目录,全局点目录主要定义了在节点间共享的全局点的定义信息,主要包括测点名、描述、所属XCU号、分组分区信息、单位等,还隐含定义了测点的索引号。索引号是节点间共享该测点的重要信息。用户须先组态好点目录文件,然后再组态XCU和HMI,该部分的组态过程和真实的DCS的组态是完全一样的。根据工艺流程图建立对应阀门控制逻辑组态、对象仿真组态和画面的组态,运行测试的效果和真实的DCS基本相似,并且通过PID参数的整定实现了调节阀的自动操作状态。 5 结束语 我们通过新华DCS系统的虚拟XCU建立了硬件控制器的仿真和现场设备的简单仿真,可以在一台电脑上面实现包括现场设备在内的完整的DCS系统,使用建立完善的仿真模型算法,仿真系统完全可以模拟实际的装置运行,对于DCS维护人员和工艺操作人员的培训学习具有重要的意义。 参考文献: [1] XDC800系统使用手册[Z].上海新华电子科技发展有限公司出版,2010.

提交

超越传统直觉,MATLAB/Simulink助力重型机械的智能化转型

新大陆自动识别精彩亮相2024华南国际工业博览会

派拓网络被Forrester评为XDR领域领导者

智能工控,存储强基 | 海康威视带来精彩主题演讲

展会|Lubeworks路博流体供料系统精彩亮相AMTS展会

投诉建议

投诉建议