涡流制动调速在起重机起升中的调速应用

一、涡流制动调速基本原理

1、 基本原理分析

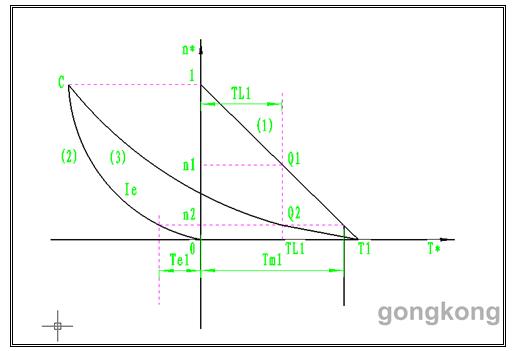

在绕线转子电动机转子串入电阻,可以得到人为软化特性。在同一坐标系内画上涡流制动器的机械特性曲线,每条特性和一励磁电流相对应,因涡流制动器力矩方向和电枢旋转方向相反,所以机械特性位于第二象限。当把绕线转子电动机和涡流制动器同轴连接在一起后,电动机输出力矩将是电动机和涡流制器合成的机械特性,见图-1。

图-1:涡流制动器调速原理机械特性图

若负载为转矩TL1,涡流制动器无励磁电流,电动机堵转转矩T1>TL1,电动机加速到Q1点按n1转速稳速运行。如果负载转矩不变,涡流制动器投入励磁电流为Ie,电动机转速从零开始加速,工作点沿合成曲线(3)到Q2点后,电动机稳速运行,转速为n2,显然n1>n2。上述合成特性要比转子串电阻的电动机特性硬的多,速度也低得多,这就是涡流制动器调速的基本原理。也是涡流制动器调速的最基本的开环机械特性。

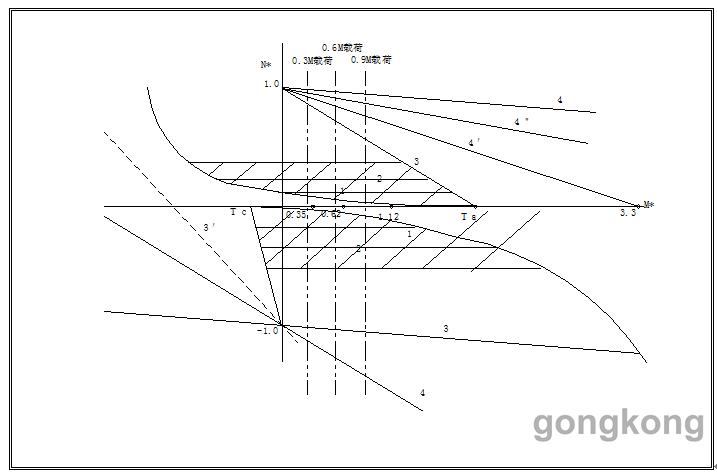

2、 起升机构闭环调速机械特性

起升机构闭环调速机械特性参见图-2。图中阴影部分为涡流调速的速度调节区域。为了在上升1挡额定负载时能达到调速的目的,取Tn=1.25~1.5TN.下降合成负载线的起点Te=0.3~0.33 TN.这是因为在空钩下降时力矩在第三象限,其值约0.1~0.2 TN,为了克服此力矩,必须给电动机加一个下降的正向力矩。当起升机构处于下降状态,不论开环还是闭环控制方式,电动机处于电动工作状态。

在闭环控制方式,涡流制动器的励磁由带有放大器的带反馈的晶闸管输出的涡流控制器提供。反馈信号大多取自速度反馈或电动机转子电压反馈,也有使用电动机转子频率做反馈的。放大器多采用运算放大器。

图-2起升机构闭环调速机械特性

3、 调速系统优缺点分析

(1)系统调速比大,可达1:20以上。闭环控制系统具有硬机械特性,系统的速度变化率<5%;< p="">

(2)在快速下降时,控制手柄回低档到零位仍有较大制动力矩,对重载下降特别有利;

(3)涡流调速属于耗能调速类型,低速时效率低。受涡流制动器工作制S3和15%以及电阻器功耗的限制,它不宜长时间低速运行,此外,系统转动惯量大也是一个缺点。

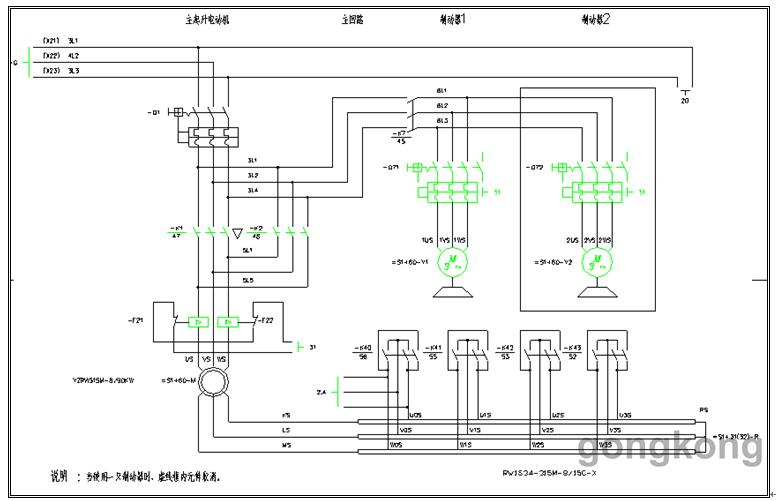

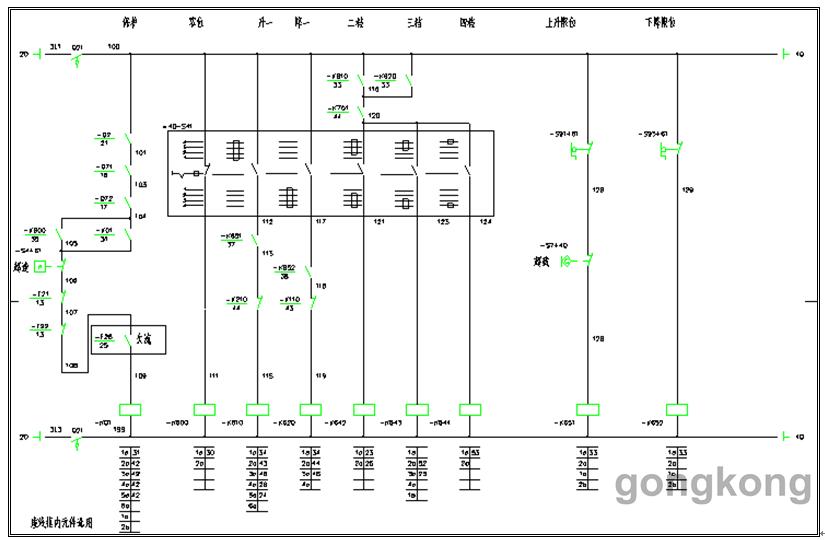

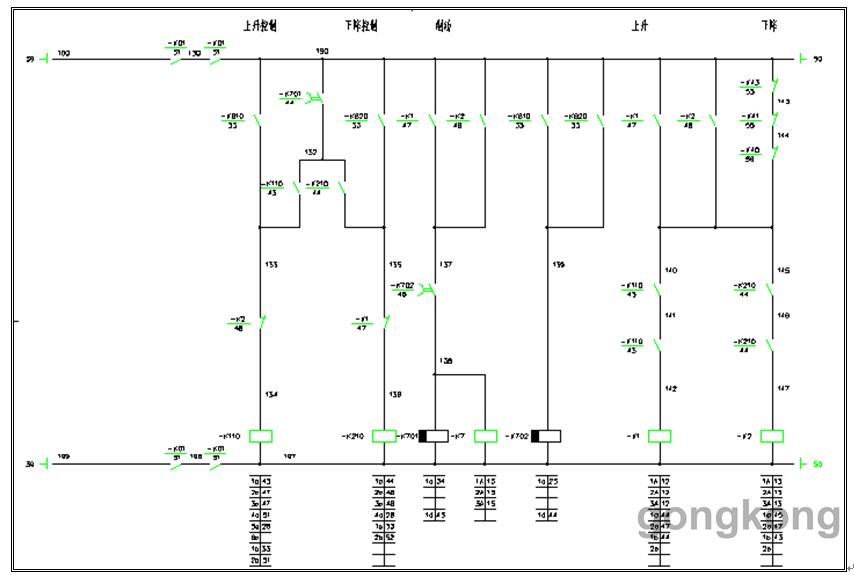

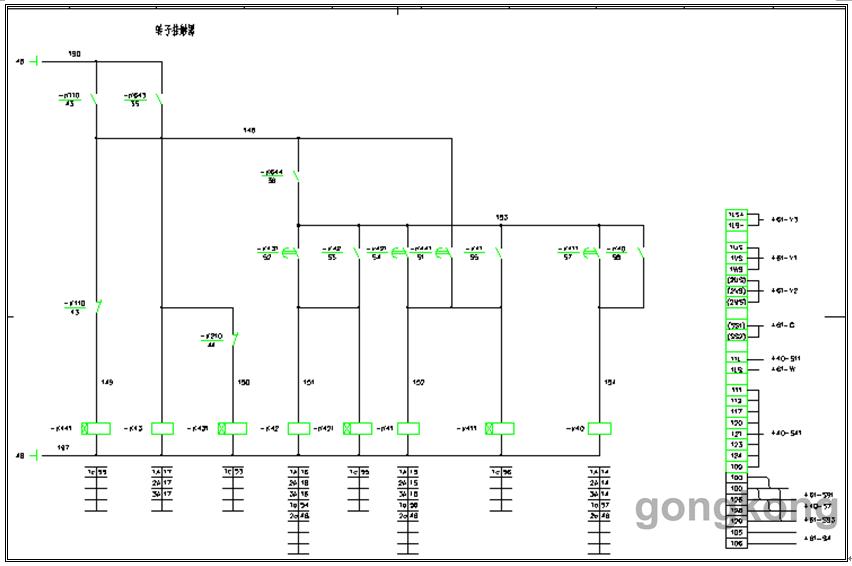

二、涡流制动器调速电气系统图(参见图3~7)

图-3

上升1、2档,下降1、2档为涡流调速档。下降1档时K620、K210、K720、K2等吸合,转子回路电阻全部接入。K702的瞬动触头使涡流控制器AL的11号线接通,调节AL内的R37(以转子电压作反馈方式时),使起升机构下降速度符合要求的速比,下降第二档时,K642吸合,AL的12号线接通,调节R6,使起升机构工作在下降第二档速度。在上升一档时,K610,K110,K702,K1等吸合,K43吸合,转子回路切除一段电阻,AL的11号线、13号线接通,上升二档时,K642吸合,QW2LT的12号线,16号线接通,分别调节AL内的R9、R12,起升机构可分别获得上升1、2档的慢速度。

上升三档为串电阻档,作为过渡档,上升和下降的第四档在时间继电器的相继作用下,接触器K42、K41、K40逐级切除各段电阻,使电动机在相应的转速范围内工作。同时,在上升3、4档及下降3、4档时,K643吸合,AL的14号线接通,将AL的输出封锁,使其输出为零。

当主令手柄回零停车时,K110、K210的延时释放对涡流控制器AL的15号线的控制及K701、K702的控制环节保证AL首先产生最大制动力矩,使电动机减速,接着制动器断电抱闸,最后电动机断电,因而平稳制动,提高了制动器的使用寿命。当主令控制器直接反向时,继电器K110、K210与K610、K620相配合,实现正反向操作的联锁。在上升状态,K610、K110、K1通电吸合,当主令控制器突然置于下降状态时,K610断电,产生于主令控制器回零相同的制动减速过程,直到K7断电,K110才断电释放,这时,上升接触器K1断电释放。继而K620,K210通电吸合,使下降接触器K2吸合,机构开始下降,从而使系统有平稳的过渡过程。F26为欠流保护继电器,在涡流调速状态下断流或欠流时,可切断电源以保证安全。

涡流控制器AL中K1-K6为内部继电器,继电器吸以后,与其相对应的发光二极管会点亮。反馈信号可以是电动机转子电压或测速发电机电压,也可以是转子频率。

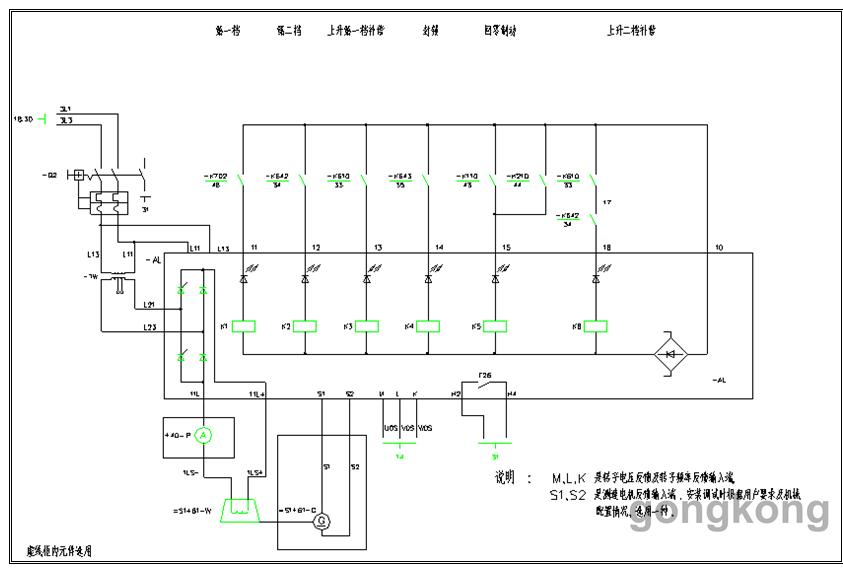

图-4

图-5

图-6

图-7

三、涡流控制系统的现场调试

3.1,由于涡流调速使用的工况有所不同,故应根据不同的使用情况对某些参数进行适当的调整。调节的步骤如下:

3.2,断开断路器Q1、Q2、Q21,打开AL的面板,见模拟电压表接在AL的直流输出端,注意在直流输出端应首先并接两个40W的灯泡,合上Q2,拆除辅助触头短接线。短接AL的线号10与线号11(或按合K702),AL内的K1吸合,放光二极管V71 点亮,这时调节内部电位器R77使输出电压为最大,然后调节R58 ,使电表指示为涡流制动器额定电压的1.3倍左右。在调R77使输出电压为涡流制动器额定电压的1.2倍。再将线号10 分别与线号12~16短接,相应的发光二极管V72~V76被点亮。然后按不同的反馈方式进行下面的调试。内部电位器为多圈电位器,最大调节圈数约为20圈。

3.3,电机转子电压反馈方式。对于没有提出特殊要求的用户,都是采用这种方式。这时,AL中的D点与DY 点相连接,转子电压反馈信号K、L、M送入US0、VS0、WS0 端;

3.3.1,首先调下降速度。将主令控制器S41置于下降1档,AL内部继电器K1吸合,发光二极管V71 点亮,起升机构处于低速运行状态,调节R37,用测速表测实际电动机的转速,使之约为电动机额定转速10%;

3.3.2,将主令控制器置于下降2档,AL内部继电器K1、K2吸合,发光二极管V71、V72点亮,调节R6,使电动机实际转速约为额定转速的25%;

3.3.3,将主令控制器置于下降3、4档,AL内部继电器K1、K2、K4吸合,内部发光二极管V71、V72、V74点亮,由于K4的封锁作用,涡流控制器的输出直流电压为0 V;

3.3.4,接着调上升速度,将主令控制器置于上升1档,AL内部继电器K1、K3 吸合,发光二极管V71、V72、V73点亮,调节R9,使上升时电动机的实际转速约为10%的电动机额定转速;

3.3.5,将主令控制器置于上升2档,AL内部的继电器K1、K2、K3、K6吸合,发光二极管V71、V72、V73、V76点亮,调节R12,使这时的电动机实际转速约为额定转速的25%左右。上升第3、第4档时涡流控制器的直流输出电压为0V。

3.3.6,上述调速过程中,注意电位器调节的顺序,前级电位器的调整将对后级产生影响,在调试过程中应该十分注意;

3.3.7,在主令控制器回零时,由于系统中K110,K210的延时释放,在这段延迟的时间段内,AL中继电器K5吸合,并产生最大的制动电流,即这一端暂时段,涡流控制器输出的直流电压约为涡流制动器的额定电压的130%左右;

3.3.8,断开F1、F2的接线,则电流反馈不投入,这时R77不起作用;

3.3.9,F26是欠流保护器件,在涡流调速状态,如果励磁电流因故断流,F26 的常开触点断开,使控制电路失电,以起到保护作用。在涡流工作的开始阶段,需要一段电流建立时间,该段时间大约为0.5~1.5秒,这段时间内F26保护吸合,其时间由R88调节决定。失磁电流一般小于0.3A,由R94调节决定,该电流应首先满足空钩下降的需要,并留有一定的余量。

3.4,测速发电机反馈方式。在这种方式下,测速电机反馈信号送入S1、S2两端,(R43置于中间位置)。然后将主令控制器手柄置于上升4档位置,调节R40,用电压表测试,使DZ端的电压为0V左右。主令控制器复位置零,将AL内部节点D与DZ相连。

3.4.1,将主令控制器手柄置于下降1档位置,AL 内的继电器K1吸合,发光二极管V71点亮,调节R43,使实际下降时电动机的转速为额定转速的10%;

3.5,转子频率反馈方式。采用转子频率反馈时,反馈信号仍由转子电压送入AL 的K、L、M,内部接点D与DX相连。

3.5.1,将主令控制器手柄置于下降1档位置,AL 内的继电器K1吸合,发光二极管V71点亮,调节R28,使实际下降时电动机的转速为额定转速的10%;

提交

超越传统直觉,MATLAB/Simulink助力重型机械的智能化转型

新大陆自动识别精彩亮相2024华南国际工业博览会

派拓网络被Forrester评为XDR领域领导者

智能工控,存储强基 | 海康威视带来精彩主题演讲

展会|Lubeworks路博流体供料系统精彩亮相AMTS展会

投诉建议

投诉建议