ABB ACS880变频器在造纸机传动系统中的应用

一.前言

在国内许多造纸厂家的造纸生产线制造工艺比较落后,特别是在电气自动化方面,故障率较高,效率较低。主要问题体现如下:1.造纸机在生产过程中某分部传动点负载惯量大,速度容易上下波动,造成断纸;2.某些纸机传动系统还采用模拟量信号作为速度给定源,信号干扰较大,不能达到精确控制的要求。对于以上存在的问题,案列采用ABB系列ACS880变频器采用Profibus dp通讯控制纸机系统。在控制系统中对上面出现的问题进行深入研究和程序改进。并将改进的纸机传动控制系统应用于。经过回访客户,此控制系统,运行系统稳定可靠。

二.ACS880变频器简介

ACS880传动采用的核心技术是ABB最先进的电机控制技术一直接转矩控制(DTC),可以控制从交流感应电机到永磁电机的所有电机类型。这款工业传动可以灵活配置,满足制浆与造纸、冶金、船舶、物料搬运、采矿、水泥、电力、化工和石油天然气等行业等不同行业的特定需求。

二.PROFIBUS简介

PROFIBUS是SIEMENS提出的一个高层次工业控制现场总线标准。它既适合有高速时间要求的数据传输,也可用于大范围的复杂通讯场合,现在已发展成一种开放式现场总线标准(德标DIN19245和欧标PREN50170)。按应用范围有三种主要模块,即PROFIBUS—FMS、PROFIBUS—DP和PRFIBUS—PA。它们均使用单一的总线存取协议,通过OSI参考模型的第2层实现包括数据的可靠性以及传输协议和报文的处理。

PROFIBUS—DP经过优化的高速、廉价的通信连接,专为设备级分散I/O之间通信设计,用于设备级的高速数据传送,中央控制器通过高速串行线同分散的现场设备(如I/O、驱动器、阀门等)进行通信,多数数据交换是周期性的,除此之外,智能化现场设备还需要非周期性通信,以进行配置、诊断和报警处理。使用PROFIBUS—DP模块可取代价格昂贵的数字或模拟信号线,用于分布式控制系统的高速数据传输。

2.变频传动系统硬件设计

2.1变频传动系统的总体设计方案

本系统以云南某造纸厂工程为例,按照客户设计方案及工艺设计要求,幅宽4400mm,设计车速350m/min。纸机传动点设计个数为12组,系统总体设计容量1249KW。传动点名称及电机容量如下表所示。

根据客户要求及控制方案的综合对比,采用的CPU313-2DP作为变频传动系统的总控制器,MPI/DP接口作为PROFIBUS-DP系统的通信接口,西门子KTP1000操作屏作为现场人机界面,采用ABB公司的ACS880变频器作为各传动单元,变频器的通讯模块选用FPBA-01通讯适配器。总控制器与各传动单元之间采用PROFIBUS-DP进行通讯,人机界面与PLC之间采用MPI进行通讯。使用西门子公司研发的STEP7编程软件对纸机变频传动系统进行软件通讯组态设计和系统程序设计。

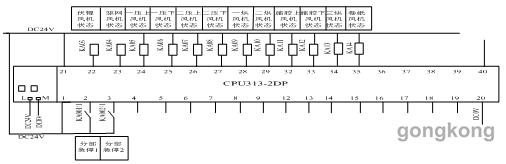

2.2可编程控制器的硬件接线

为了提高造纸生产线的自动化程度,对影响造纸生产线的安全参数,增加电机风机联锁控制,因此本系统可编程控制器集成数字输入32点、数字输出32点。硬件接线设计数字量输入如下1所示。

图1 数字量输入输出模块接线图

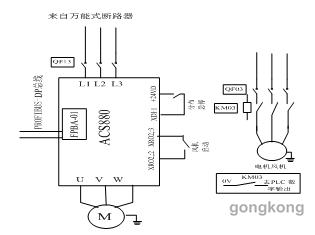

2.3ACS880变频器硬件接线

根据纸机传动控制系统设计方案,12个传动点变频器接线大体相同,如图2所示。

图2 ACS880硬件接线图

ACS880变频器的硬件接线包括电机线、电机风机线、变频器的急停控制端子、PROFIBUS通讯等接线。ACS880变频器的主电源输入由三相万能式断路器提供。

3.变频传动系统软件功能设计

3.1控制系统硬件组态设计

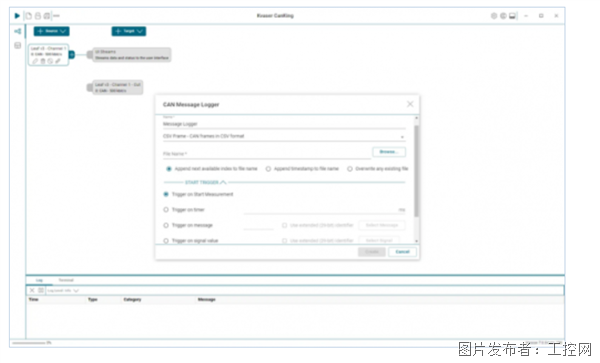

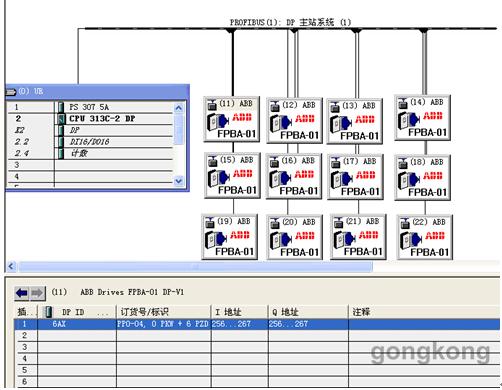

本系统人机界面和PLC之间采用MPI进行通讯;各传动单元和PLC之间采用PROFIBUS进行通讯。本文重点介绍PROFIBUS通讯硬件组态,使用SIMATIC编程软件进行组态设计。软件组态如图3所示

图3组态硬件

上图所示,PROFIBUS-DP系统建立起来,记录每个传动点的站地址,并保存编辑,完成了PROFIBUS-DP系统建立。

3.2控制系统传动点速度链设计

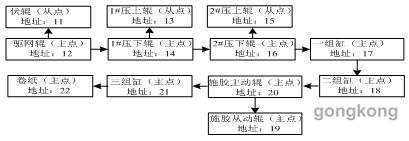

为了达到精度高、稳定性好、操作方便的设计要求,必须研究变频传动系统速度链的控制原理。两个相邻传动点的运行速度应保持在一定的比例中,在主点车速调整过程中,只影响本传动点和后面的传动点,而不影响前面各传动点的速度,每个传动点在前一级传动点速度基础上进行调整并将速度给定信号传送给下级传动点,形成一个链式结构,称为速度链。根据纸机传动控制要求,传动控制速度链精度应在0. 0 1 % - 0 . 0 4 % 之间,这与纸幅的伸缩率有关。本变频传动系统中速度链结构设计采用二叉树数据结构法,通过此方法完成速度链传递功能。首先对各传动点控制工艺进行分析,确定传动点在速度链中的具体位置和作用,然后对设计好的速度链中的传动点进行通讯地址设置,并准确记录地址号码。本系统进过现场工艺情况分析,速度链设计如图4所示。

图4 速度链设计图

此变频传动系统中驱网辊作为速度链中的总车速给定,驱网辊的速度是整个变频传动系统的工作车速,在变频传动系统的操作人机界面,改变驱网辊的运行车速给定值,就调节了整个纸机车速。驱网辊的速度给定值传送给它的从点真空伏辊和下一分部主点一压下辊。从点真空伏辊根据现场工艺情况,在人机界面通过速度微升微降调节,达到从点速度调节的目的。下一分部主点一压下辊得到驱网辊的速度值,也通过人机界面进行速度调节,得到一压下辊的速度给定值。一压下辊将速度给定值传送到自己的从点一压上辊和下一分部主点二压下辊。一压上辊通过人机界面速度微升微降进行调节,达到从点速度调节的目的。就这样依次类推,实现了整个速度链的速度给定和调节,构成了速度链控制系统。其调节原理如图5所示。

图5 速度链原理图

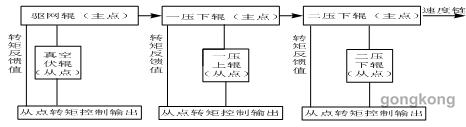

3.3主从传动点负荷分配设计

在纸机运行过程中,有多台电机同时拖动同一负载的现象,如压榨部的一压下辊、一压上辊之间就形成负荷分配问题。此变频传动系统不能只要求速度完全同步,这样并不能满足工艺要求,各传动点电机必须出力相同,否则会出现传动点电机负载不一,甚至电动机成为发电机的情况,影响正常生产,甚至损坏坏毛布或造成抄纸困难。针对此问题,必须设计传动点主点和从点负荷分配。纸机传动控制系统的负荷分配要求系统速度稳定、分配平衡、稳定无振荡、能够随时适应负载变化。本系统采用PLC+变频器二级传动控制方式,PLC与变频器通过PROFIBUS-DP网络通讯,交换数据。负荷分配的设计原则是主点和从点电机的负载率相同,即δ=P/Pa相同(P为电机所承担的负载功率,Pa为电机额定功率)。在负荷分配调节过程中不能影响本传动组以外各分部的速度。PLC通过通讯读取主点和从点变频器的实际转矩反馈值,将实际转矩反馈值进行比较,计算出从点的速度给定值,再通过PROFIBUS-DP通讯将从点速度给定值传送到各从点变频器,以加大或减小从点电机的转差率,从而调节电机的转矩,使形成负荷分配的主点和从点转矩相同,达到负荷分配的目的,此设计方法控制精度高,工作可靠。负荷分配控制原理如图6所示。

图6负荷分配原理图

3.4 ACS880变频器参数设置说明

各传动点的ACS880变频器参数设置基本一致,主要实现速度控制或转矩限幅控制,通过Profibus进行通讯,达到精确控制电机的目的。以驱网辊为例,变频器的参数设置如下图7所示。

图7.参数设置

4.结语

本文对前言提出的三个问题,设计方案采用PROFIBUS-DP通讯方式,运用ABB 变频器家族的最新产品ACS880 变频器控制电机,此系统的通讯速率速度快,运行稳定性强,大大提高了传动控制的自动化程度;科学合理的速度链设计和负荷分配设计方案,使系统在运行中速度稳定性高、负载分配合理、很大程度上减小断纸次数。此控制方案完全符合现代造纸自动化的生产要求,在生产中运行良好,值得推广。

5.参考文献

[1] 孟彦京.造纸机变频传动原理与设计[M].西安:陕西人民出版社,2002.75-77.

[2] 北京ABB电气传动系统有限公司.ACS880基本控制程序 固件手册.2015.

[3] 王红艳,吴彦锐,陈景文.造纸机速度链的设计与工作原理[J]. 黑龙江造纸,2007

提交

融合巴伐利亚传统,TÜV南德2024年广州啤酒节圆满落幕

TÜV南德成功举办人工智能暨企业管理主题论坛,赋能企业智慧发展

从“智造转型”到“绿色升级” 美云智数练就了哪些真功夫?

Kvaser发布全新软件CanKing 7:便捷CAN总线诊断与分析!

绿色账单|月均省电9.3万度,海尔智慧楼宇携手威高引领绿色医药

投诉建议

投诉建议