四方电气CA500伺服系统在数控折弯机上的应用

引言

传统的数控折弯机液压系统多采用普通三相异步电机驱动油泵,能耗大、温升高、效率低、部件易损坏。随着节能减排日益受到重视,使用电液伺服系统驱动油泵的新型数控折弯机应运而生。本文拟结合四方CA500伺服驱动器搭配CM500伺服电机,介绍一种针对数控折弯机液压系统的电液伺服调速方案,有效降低系统能耗及液压油的温升,同时提高了设备运行可靠性。

一、工艺简介

数控折弯机的一个工作循环可分为快下、慢下、保压、卸荷、返程这几个状态。设备工作时,系统控制油泵运转,并配合液压油路控制单元的工作,从而控制液压系统的流量,达到各工作状态下的合理压力值。其具体工作流程如下:

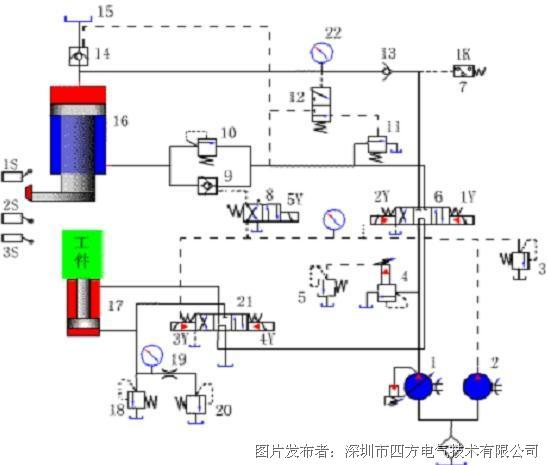

机器滑块快速下行时,压力油通过液压阀组进入油缸上腔,油缸下腔的油液经液压阀组返回到液压泵中,机器的滑块因自重快速下降,被打开的充液阀对油缸上腔进行充液;机器滑块低速工进时,压力油通过液压阀组流入油缸上腔继续推动滑块下降;当机器滑块返程时,压力油经液压阀组进入油缸下腔,油缸活塞杆拉动滑块上升,油缸上腔油液通过打开的充液阀流回油箱,至此完成一次工作循环。

图一、数控折弯机液压原理图

二、系统方案

传统折弯机的液压系统通过定量泵和比例换向阀来调节系统的流量,由于系统需要的实际流量是变化的,而油泵输出流量是恒定的,因此必定有一部分流量需要溢流,产生能量损失;另一方面,阀控液压系统的设定压力总是要高于实际需要的压力,这也造成了能量的损失。同时节流调速方式存在主压力阀溢流,造成噪音及液压油的发热量较大,温升较高,降低了液压油的使用寿命,增加了维护成本。

针对传统折弯机液压系统的缺点,以及设备的成型工序、工艺特点,设计了采用四方CA500伺服驱动器、CM500伺服电机以及齿轮泵来调节液压系统流量及压力的控制系统。

具体系统方案如下:

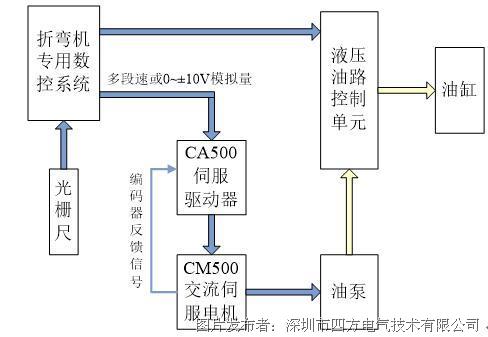

图二、系统方案图

数控系统根据光栅尺的位置反馈经由特点算法得出系统所需流量、压力大小,对应输出0~±10V模拟量控制信号给到CA500,实时调整油泵的转速,并配合液压油路控制单元的工作,满足不同工序端的压力及流量需求。

方案采用容积调速的原理,通过调节伺服电机的转速来改变油泵的流量及系统压力,避免了传统节流调速方案所造成的能量损耗,特别是在保压和卸荷阶段,油液的输出很小,油泵几乎可以停止运转,极大程度减少了能量损耗。同时伺服驱动系统的响应时间更短,设备工作时快下和返程速度更快,效率更高。

三、系统配线方案及说明

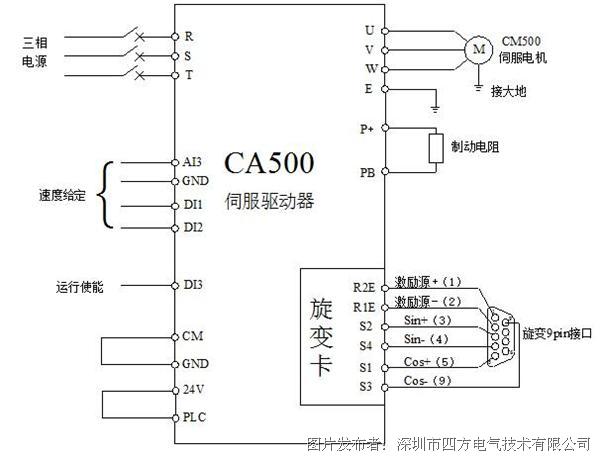

1、 电气接线图如下:

图三、电气接线图

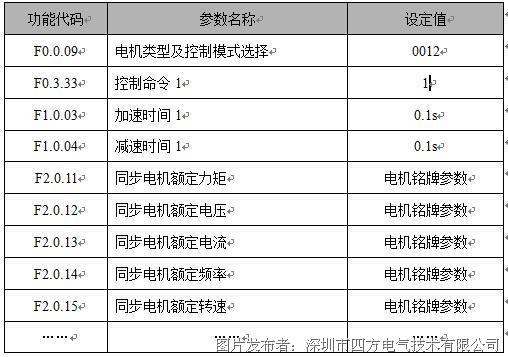

2、主要设定参数:

3、方案优势:

※ CA500伺服驱动器采用重载型设计,低频转矩大,动态响应快,过载能力强,可120%负载长期运行;

※ CM500伺服电机采用高性能稀土永磁材料,抗去磁能力强。电机转子采用特殊结构和工艺,外壳防护等级为IP54,绝缘等级为F级,保证系统运行的可靠性;

※ 泵控技术代替常规阀控技术,消除节流损耗,节能效果显著,节能率可达25%。

※ 降低了液压油的温升,延长了液压油的使用寿命,减少系统维护成本;

※ 折弯机快下、慢下、保压、卸荷、返程各工序段运行时噪音明显下降,改善工作环境;

※ 简化的调试功能(四方电机免调试),最大程度减少客户调试参数,安装使用方便。

四、小结

本文介绍了一种基于四方CA500系列伺服驱动器和CM500伺服电机的数控折弯机电液伺服方案。该方案有效降低了系统能耗,运行噪音小、系统响应快,提高了效率,且运行稳定可靠,保护功能强大,操作简单方便。既能够满足折弯机成型工艺要求,提高产品质量和产量,又减少了设备维护费用,为用户创造了良好的经济效益,目前已批量应用于多个数控折弯机伺服系统。

参考文献

1、《CA500系列重载型伺服驱动器说明书V1.1》 深圳市四方电气技术有限公司

2、《CM500系列交流永磁伺服电机使用手册V1.0》 深圳市四方电气技术有限公司

提交

四方变频器在圆锥破碎机上的应用

CA200E系列总线型伺服驱动器

展会三连,现场直击

四方电气新品发布:CA200系列伺服驱动器

四方电气展会预告丨“造”动十一月

投诉建议

投诉建议