DIMA—分布式智能模块化系

■DIMA (分布式智能模块化系统)。

作为全球最大行业之一,过程工业当前的发展由两个因素所决定:全球化和个性化。全球化可以让任何人在任何地方订购世界各地的商品。只要上网轻轻点击一下,产品就会漂洋过海,送到您的家门口。而个性化在包括食品、服装和药品在内的消费品行业发展最为迅猛。以著名的欧洲创业公司mymuesli.com为例。

该公司的业务发展堪称个性化的典范:自2007以来,mymuseli.com的英国、法国和德国客户已经创造了超过50亿个麦片种类。

毋庸置疑,这些趋势对制造工业带来了巨大的挑战,因为个性化产品不同于量产产品,安排生产不是那么容易。缩短的产品生命周期要求加快上市步伐,这进一步加剧了生产安排的复杂性。制造系统曾经一度追求卓越的可靠性,而现在生产灵活性已成为决策的关键依据。然而,这一变化经历了漫长的时间。最早对模块化系统提出更高生产灵活性要求是在2009年的Tutzing研讨会上。针对如何将产品发布到产品上市的时间缩短一半这一问题,与会的约100位科学家各抒己见。结论是系统必须采用模块化设计,为制造商提供快速行动和反应的灵活性。此理念源自于过程技术,并在自动化技术领域获得了进一步发展,又随着2013年NAMUR推荐性规范NE 148的发布而走向了成熟。此建议全面描述了模块化过程控制系统实现自动化所存在的挑战。

以NE 148为基础,自动化供应商被迫迎头而上进行创新。WAGO对此的反应是开发了DIMA(分布式智能模块化系统)。

■ DIMA—分布式智能模块化系统

WAGO于去年11月份在NAMUR全体大会上首次提出DIMA方案。为了开发此方案,公司的工程师们经历了六大考验,制定出了六大基本核心模块:

1. 智能模块

为了充分利用模块化自动化的优势,必须采用具备自主完整性和独立自动化能力的模块。第一,这可以保护模块避免被仿制;第二,它们能够迅速集成到系统中投入使用;第三,这样它们能够尽可能独立运行。

2. 接口

为了防止整个行业对某一家供应商或制造商产生依赖,DIMA独立于制造商,建立在现有的标准基础上。

3. 技术保护

对于一个模块化系统,模块供应商提供的设备必须集成于工厂级系统的上层控制系统中。同时,系统和模块之间必须采用中立的接口。这样一方面可以保护模块供应商的专有技术,另一方面可以保护系统运营商的控制工艺或生产流程。

4. 过程控制

通过DIMA为过程控制系统建立模块化分布式自动化的模型源自于组件易于集成到现有系统的IT行业。例如,打印机可以直接连接和使用而无需对其操作系统重新编程。通过使用DIMA,系统模块同样可以方便地集成到系统架构中运行。

5. 可视化

一般而言,如果一个系统由不同制造商生产的分布式模块组成,那么每个模块都会提供自己的可视化图标。然而系统运营商不喜欢控制界面是由各种不同风格图标构成的大杂烩,他们更需要风格一致的外观和感受。DIMA解决此问题的办法是创建一个数据库,并在系统工程集成时引用此数据库。

6. 安全

尽管采用了独立于制造商的开放性原则,但DIMA仍然能提供最大的安全性来抵御外部攻击。

■ DIMA的技术实施—对系统结构的影响

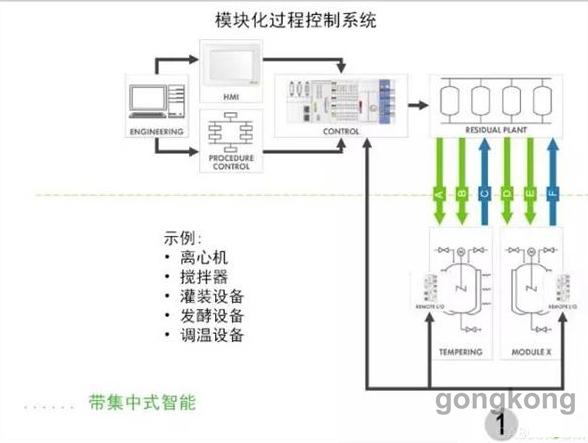

传统的过程设备采用过程管理系统控制,其包含过程控制、HMI和工程设计。此架构已被人们广为接受,未来仍将有用武之地,例如用于石化工业。和传统过程控制设备不同,部分模块化过程控制设备通常由一个剩余系统和多个附加式独立模块组成。在这种情况下,远程I/O系统用纤细的总线电缆替换原来的粗大缆线。虽然设备的过程控制架构已经模块化,但它的通信和自动化架构仍然高度集中,因此我们还必须考虑集中式智能。部分模块化架构的示例包括离心机、搅拌器、灌装设备、调温设备和发酵设备。模块的功能性和复杂性与模块化架构无关。这意味着系统设计人员必须仔细考虑每一个阀门;部分模块化不会减少整个工程的工作量,而只是对空间进行了优化(图1)。

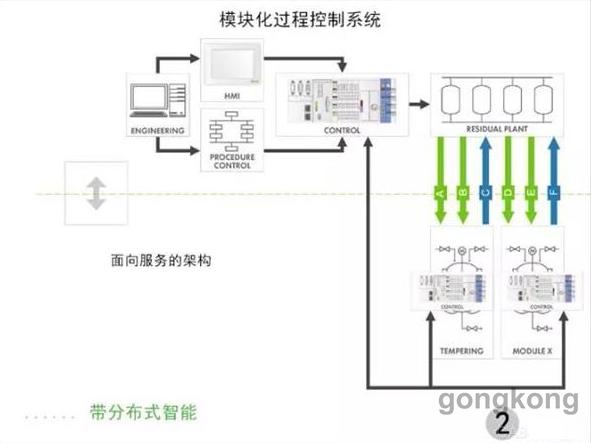

当一个设备采用了控制模块,并且该模块作为分布式智能与设备的过程控制和HMI系统进行通信,则其才能称为真正的模块或封装单元,并且这样的模块是有生命周期的。一般来说,在这种情况下可以使用面向服务的架构。服务存储在模块中并可以被系统所调用。这样,系统设计人员面临的挑战就是必须根据专属模块规范进行逆向编程。这种做法可能既昂贵,又容易出错(图2)。

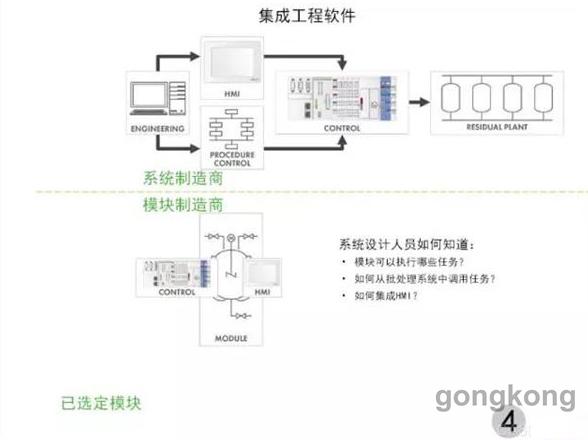

然而在完全模块化系统架构中,系统模块配备自主的控制器、操作面板和工程设计。这样,整个系统的工程设计可以由系统制造商和模块制造商分担,并且可以各自执行。这就是说,通常可以在不同时间、不同地点采用不同的开发环境进行工程设计(图3)。

因此,实现该架构要求整个系统的模块集成不仅可以在没有模块制造商的支持下执行,也可以在没有任何外部协助下执行。

在过去,系统设计人员需要非常全面地了解模块的技术规格才能正确、完整地将模块集成到系统中。通常这需要根据模块的技术参数逆向编程。当模块通信采用故障保护设计,系统工程设计中集成了模块的功能,并且嵌入了HMI模块时,系统操作人员就可以了解模块内的运行情况(图4)。

■集成模块无需编程

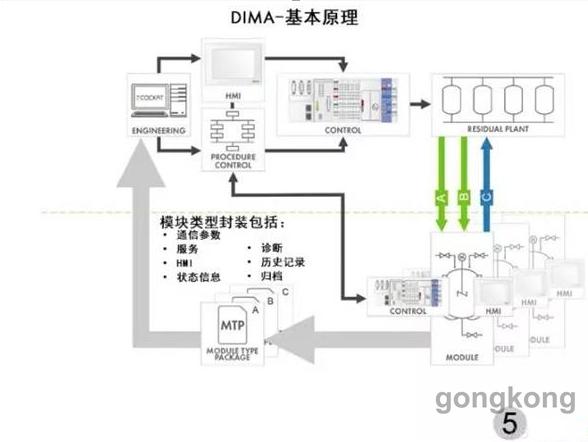

大幅降低工程设计的复杂度、费用以及更重要的是降低出错率,是WAGO提出DIMA的初衷。DIMA封装了模块的复杂性和功能性,从而为系统制造商节省工程时间。为此,模块通过模块类型封装(MTP),一种包含模块所有特性的数据包,进行描述。MTP包含以下信息:通信参数,便于模块得以连接;服务,即描述模块可以执行哪些过程;有关操作和观察的信息,即图形信息,还包括有关状态、诊断、历史记录和归档的信息。MTP包含用于描述模块的一切必需内容。系统的工程设计只需调用MTP。此时可以选择模块所提供的服务,该服务将集成到生产过程的工序链中。然后执行模块的过程控制连接,以便过程控制、HMI和模块相互之间可以通信(图5)。

通过使用MTP,模块特性的描述通过规范而开放的格式得以呈现。模块特性和服务由模块制造商负责确定。因为模块可以向过程控制系统提供它的特定服务,所以不必向模块制造商提供标准化服务目录。模块所能提供的跟所需要的服务之间的差异,应该由不同制造商的模块所提供的不同服务来弥补。

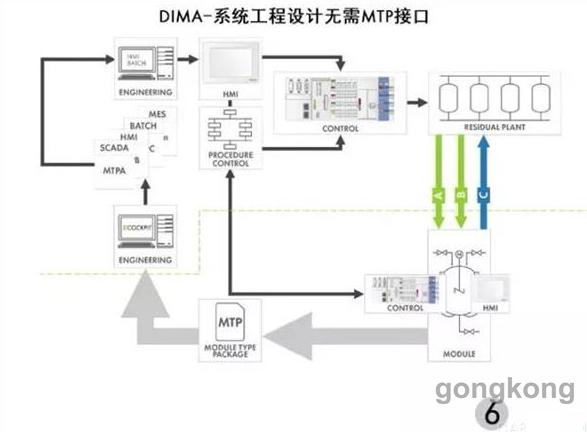

■无需MTP接口的工程设计

即使现有集成软件系统没有MTP接口,MTP也可以上传到系统中。在这种情况下,MTP可以加载到WAGO的工程软件系统e!COCKPIT中,并将MTP映射到各种可能的工程控制系统,例如SCADA、HMI、过程控制、MES或批处理系统。然后,通过软件的相应开放接口读取MTP。这一过程中,e!COCKPIT工程软件只充当转换工具。由于MTP的描述采用的是开放格式,几乎所有人都可以重新创建(图6)。

■ DIMA特性

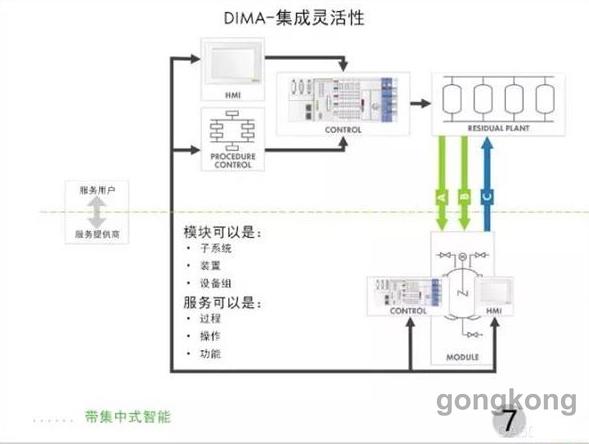

在DIMA环境中,模块和服务是统称。服务可以是过程、操作,也可以是功能。模块究竟是提供复合模块中的复杂产品服务,还是仅用于转换两个阀门和泵,完全由模块制造商决定。此方法不对集成的程度或所谓模块轮廓做任何要求,但支持遵守IEC 61512的系统架构(图7)。

已经集成到系统中的每个模块均对其所提供的服务或参数采用一种特定的,可能跟别的模块完全不同的图标显示。如果只是单纯地将这些不同的显示加载到上层控制系统中,结果就会造成混乱,不能形成统一的显示。除此之外,这种情况还可能严重影响系统的操作安全。尤其是危急情况下,由于同样内容的信息会与不同的图标关联,操作人员无法进行直观的操作。在DIMA框架下,MTP完全不含图形数据,而仅包括必须以某种方式显示的信息,例如温度。此信息将会在系统设计中被调用。同时,系统设计软件提供自己的数据库,用于显示比如温度信息。然后通过调用系统数据,不同的模块得以通过统一的方式显示,从而获得一致的外观。

通过选择所需的服务等级,可以实现从白匣子到黑匣子的所有方式。例如,某种操作可以通过黑匣子方式只设置一个启停键来实现,而其可视化可以通过白匣子方式实施,这样就可以看到所有数据和参数。

■结论

DIMA是一种可以在过程工业中提高竞争力的方法。它满足模块化自动化的所有要求,包括NAMUR的推荐性规范NE 148中的要求。WAGO与德累斯顿工业大学和汉堡联邦军事大学合作提出了这一理念,并研制出了原型证明了DIMA可行性。所有这些的实现都没有采用任何专利技术。DIMA采用了现有的通信协议,因此不再需要标准化工作。如果自动化技术供应商需要以极其可控的方式开放接口,同时又想保护自己的专属技术,那么DIMA理念足以满足以上需求。

提交

新大陆自动识别精彩亮相2024华南国际工业博览会

派拓网络被Forrester评为XDR领域领导者

智能工控,存储强基 | 海康威视带来精彩主题演讲

展会|Lubeworks路博流体供料系统精彩亮相AMTS展会

中国联通首个量子通信产品“量子密信”亮相!

投诉建议

投诉建议