GT210变频器在电镀线供风系统上的应用

一、引言

电镀生产线是指为了完成工业产品电镀工艺过程中所有电镀设备的的统称,电镀工艺是必须按照先后顺序来完成,电镀生产线也叫电镀流水线。

半自动电镀生产线适用于针对精密电子、小五金件的成批生产及大量生产,产值大,经济效益好。该电镀生产线是在生产线上设导轨,行车在导轨上运行从而输送控件在镀槽中进行加工,工人手控行车电钮进行操作,半自动电镀生产线在设计时已经计算好行车及挂钩的运行速度、工件数量及面积、生产节拍以及工艺参数,因此生产的产品质量稳定,一致性好,产量大,设计负荷系数达85%以上!半自动线由于变通性强,而又有较高效率和产能,因此是当前国内电镀生产线中的主流设备。

二、工艺流程

上架—→检查—→清水洗—→碱性化学除油—→热水洗—→冷水洗—→酸浸蚀 —→清水洗—→弱酸浸蚀 —→预镀铜—→冷水洗—→弱酸浸蚀—→镀光亮镍—→冷水洗—→活化—→清水洗—→无氰仿金镀—→热水洗—→冷水洗—→钝化—→冷水洗—→热水洗—→干燥—→涂透明漆—→烘干—→成品

电镀工艺过程中的每一道工序后,都必须经过清洗。清洗过的工件再通过一段压缩空气吹扫装置,吹掉残留于工件上的的水渍;然后再进入下一工序,经过最后一级清洗和吹扫后,最后经过烘干机,使工件残余水份全部蒸发掉,完成整个电镀生产过程。生产线根据不同工件的加工需求,需要的吹扫风压不同,压力太小可能水渍吹扫不干净,压力太大可能会造成一些工件产生变型。

三、原供风系统的缺点

本次改造的工厂共有6条生产线,每条线大约有150~200个吹风口,对生产流水线各个工位的工件进行风干,目标需求压力根据工件不同,一般为0.2 ~0.3KG左右。改造前原供风系统采用多个小电机控制,每个电机供几十个吹风头,这样电机多,接线多,管网排布复杂。在产品生产加工过程中主要存在以下几个问题:

1、工频运行,风压无法调节,加工不同产品时由于风压需求不同,导致产品质量次品率高;

2、供风压力不稳定,压力波动造成产品质量下降;

3、当需求风量小时,只能把一部分吹头移开空吹,造成能源浪费;

4、线路复杂,系统故障率高,影响生产;

5、系统复杂,维护成本较高;

四、易驱变频器改造方案及特点

根据现场勘查,对该厂供风系统进行了改造,6条生产线采用3套独立的供风系统,每套系统配一台22KW电机和变频器,采用独立管网,每套系统控制2条产线,变频器采用压力闭环控制,每套系统可根据加工工件的需要设定不同压力。改造后系统特点:

1、风压可随意调节,根据加工产品的需求调整不同供风压力;

2、变频器采用闭环PID控制,压力稳定,加工工件一致性好;

3、6条生产线3组独立运行,可同时加工不同产品;

4、单条线路故障不影响其它产线正常生产,保证生产能力;

5、变频器采用闭环控制,在满足生产需求的同时,最大程度节约能源;

6、系统简洁明了,接线简单,使用及维护方便;

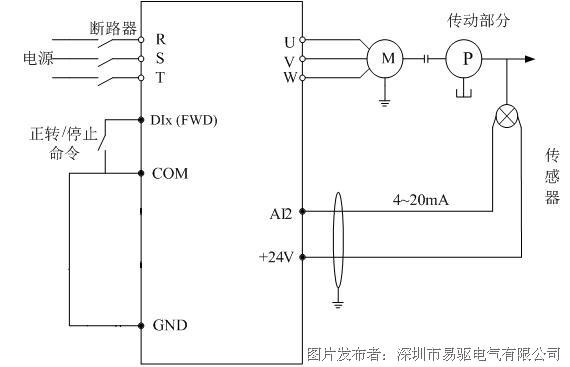

五、控制接线示意图

六、变频器参数

参数代码 | 名称 | 设定值 | 参数说明 |

F1.01 | 运行命令通道 | 1 | 端子运行 |

F1.02 | 主频率源选择 | 6 | 键盘电位器给定 |

F1.11 | 加速时间 | 10S | |

F1.12 | 减速时间 | 15S | |

F1.16 | V/F曲线设定 | 1 | 降转矩特性曲线1 |

F3.01-3.09 | 电机参数 | ||

F6.00 | 多功能端子DI1功能 | 36 | FWD端子功能 |

F7.01 | LED1运行显示参数选择 | 009 | |

F7.02 | LED2运行显示参数选择 | 032 | |

F7.03 | LED停机显示参数选择 | 0081 | |

F8.00 | 闭环运行控制选择 | 1 | 动作 |

F8.01 | 给定通道选择 | 0 | 数字给定 |

F8.02 | 反馈通道选择 | 1 | AI2反馈 |

F8.05 | 给定量数字设定 | 5.00 | |

F8.12 | 比例增益 | KP0.5 | |

F8.13 | 积分增益 | Ki0.05 | |

F8.14 | 采样周期 | 0.5S | |

F8.15 | 偏差极限 | 1% | |

F8.16 | 闭环调节特性 | 0 | 正作用 |

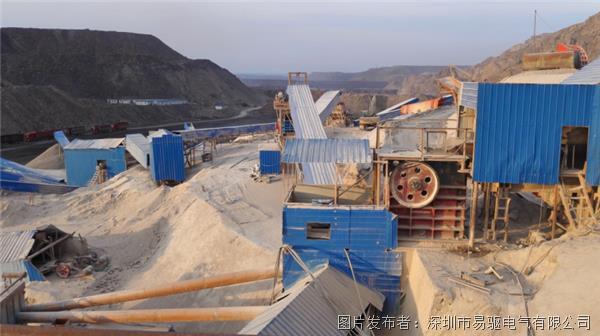

七、现场图片

提交

易驱GT200系列变频器在破碎机上的应用

变频器在供水行业的闭环控制应用

易驱 | 拉丝机的应用

易驱电气 |GT200系列变频器--音乐喷泉

易驱MINI系列变频器用户手册 V2.0

投诉建议

投诉建议