华康自动化控制方案

工艺流程

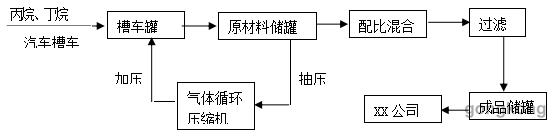

项目整个过程没有化学反应,不涉及重点监管危险化工工艺。工艺过程包括原料卸车、混配过滤、储存输送。

1)原料卸车:原料丙烷和丁烷由汽车槽车运至卸车处,通过LPG循环压缩机将储罐中的气相介质压缩通入被卸槽车的气相中,使其中的压力增大,从而在汽车槽车和装入储罐之间造成压差达到卸车的目的。

储罐设置磁翻板液位检测仪表,可进行就地液位显示、并由压力变送器远传到控制室显示报警。当原料储罐液位高于上限设定值或低于下限设定值时,发出报警信息,当任一储罐液位高于上上限设定值时,可自动停止压缩机的运行。

2)混配过滤:用烃泵将原料储罐的丙烷和丁烷按比例(3/7)打到调配罐中,用烃泵打循环使其均匀。再经过滤器脱硫、脱水输送至成品罐内。

3)输送:用烃泵经地下管道输送至XX公司气雾剂灌装车间的注气间。输送设有压力控制仪表,当管道压力高于上上限设定值时,能自动停止输送泵的运行,确保XX公司注气间丙丁烷缓冲罐压力稳定,不超压。

4)储存工艺:采用常温压力地上卧式储罐储存。储罐设计压力为1.77MPa,设计温度-40℃至+50℃。

(3)工艺流程简图

工艺流程示意图

根据本项目生产工艺特点,对本项目生产过程中的操作单元进行自控方案设计,具体设置情况见下表:

控制系统监测仪表设置及主要功能一览表

序号操作过程单元控制参数联锁控制点控制结果

1原料储罐液位进料切断阀、出料切断阀、压缩机、烃泵原料储罐液位高报警,高高报警联锁停止压缩机运行。原料储罐低报警,低低报警联锁关闭出料阀,停止烃泵运行。

2混配与成品储罐液位进料切断阀、出料切断阀、烃泵混配与成品储罐液位高报警、高高报警联锁关闭原料储罐出料阀,停止烃泵运行;低报警、低低报警联锁关闭出料阀,停止输料泵运行。

3稳压罐输送管道压力输料泵管道压力高报警、高高报警联锁关闭输料泵运行。

自控原理及逻辑关系

1自动调节原理

1、原料储罐压力、液位控制

通过控制原料储罐出料阀的开启/关闭、压缩机及烃泵的运行,控制原料储罐的液位;同时监控原料储罐压力。

2、混配与成品储罐压力、液位控制

通过调节混配与成品储罐出料阀的开启/关闭及烃泵、输料泵的运行,控制混配与成品储罐的液位;同时监控混配与成品储罐压力。

3、稳压罐输送管道压力控制

通过控制成品储罐出料阀的开启/关闭及输送泵的运行,控制稳压罐输送管道的压力。

2联锁关系原理

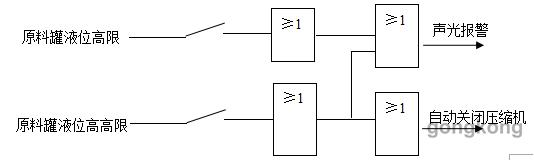

1、原料卸车过程

1)人机界面监控压缩机电流,异常时发出报警。

2)人机界面监控原料罐液位,达到高限时发出报警,达到高高限时报警并联锁关闭压缩机。

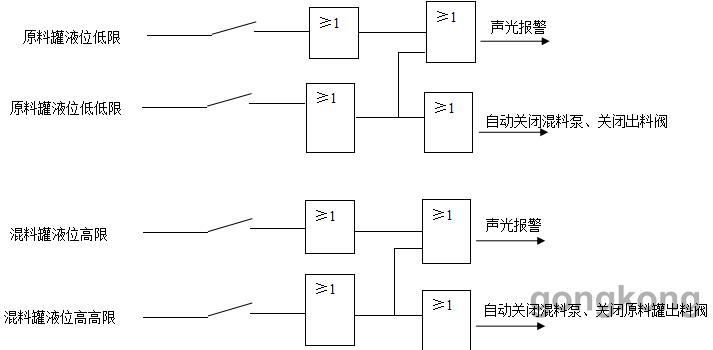

2、混料过程

1)人机界面监控烃泵电流,异常时发出报警。

2)人机界面监控混料罐液位,达到高限时发出报警,达到高高限时报警并联锁关闭烃泵、关闭原料罐出料阀。

3)人机界面监控原料罐液位,达到低限时发出报警,达到低低限时报警并联锁关闭烃泵、关闭出料阀。

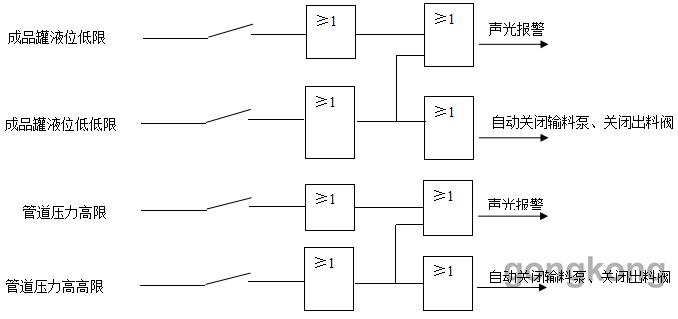

3、物料输送过程

1)人机界面监控输料泵电流,异常时发出报警。

2)人机界面监控成品罐液位,达到低限时发出报警,达到低低限时报警并联锁关闭输料泵、关闭成品罐出料阀。

3)人机界面监控输送管道压力,达到高限时发出报警,达到高高限时报警并联锁关闭输料泵、关闭成品罐出料阀。

自动控制系统监测仪表设置

1仪表设置原则

1、DCS系统

该项目的自动控制系统采用DCS系统,分散控制、集中显示系统设置在控制室内,能实现操作集中、管理集中和信息集中。以集中监控、控制、操作为主,就地监视、控制、操作为辅;控制室设置操作站,通过软件密码实现监测数据的更改、设置。

2、检测仪表

自动仪表的选型如下:现场仪表的防腐问题按介质要求选择合适材料,确保系统的安全性和控制的可靠性。自动控制与安全联锁系统现场仪表达到IP65标准,信号电缆采用铜芯屏蔽电缆。仪表量程为最高参数的2倍。

自动控制系统的组成

项目规模较小,采用过程级DCS控制系统,主要实施控制功能。

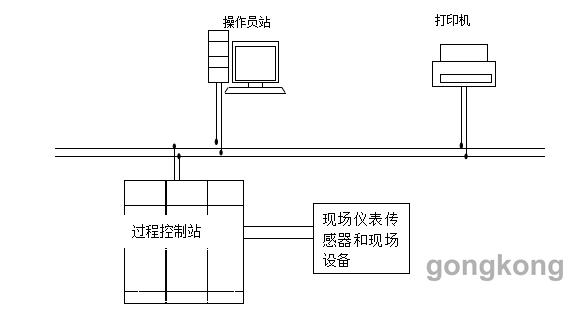

系统由过程控制站和现场仪表组成,自动控制系统组成如下图:

1、控制站

控制站设在中控制室,是操作人员与集散控制的界面,操作人员通过操作站了解生产过程的运行状况,并通过它发出操作指令。控制参数在操作站显示,以便操作人员监视和操作。

控制室配备空调,保证操作人员有舒适的环境和设备的正常运行。

2、过程控制站

过程控制站设在机柜间,完成运算控制功能,是现场仪表与操作站之间完成数据之间的传递和交换的桥梁。

3、电源

控制室配备UPS电源,保证控制系统运行。

其他安全措施

控制室设置及防雷接地措施

本次增加的控制室利用位于厂区南侧的仪表间改造而成,控制室由砖混结构与其他部分隔开,设有独立的对外进出口,位于爆炸危险区之外。

控制室组成包括过程控制站、打印机等。

控制室配备空调,保证操作人员有舒适的环境和设备的正常运行。

控制室配备2具手提式二氧化碳灭火器MT7。

项目厂区防雷接地、电气设备的工作接地、保护接地共用一个接地系统,接地电阻小于4Ω。厂区防雷装置检测合格。

控制室为利旧建筑,为原仪表间。仪表间已按第三类防雷建筑物设置了防雷接地装置。新增设备的金属外壳、电缆金属外皮两端、金属保护管两端用-25×4扁钢或BVR-16电线作为接地支线与厂区接地网相连。

仪表线缆自控制室引出后,再沿电缆桥架引至测点附近,之后穿镀锌钢管,引至测点。控制室到现场之间的电缆其总屏蔽层与桥架中敷设的接地线形成可靠的电气连接,并可靠接地。保护管在电缆桥架侧面高度1/2以上的区域内,采用管接头与汇线桥架连接,保护管不得在汇线桥架的底部或顶盖上开孔引出。装置内所有仪表产品,包括现场仪表、桥架和穿线管等均应就近与电气接地可靠连接。

本次增加的信息仪表系统和控制系统与厂区接地网相连,连接电阻小于1Ω。经测试若接地电阻不到要求,就近补加人工接地极,直到电阻达到要求为止。

提交

新大陆自动识别精彩亮相2024华南国际工业博览会

派拓网络被Forrester评为XDR领域领导者

智能工控,存储强基 | 海康威视带来精彩主题演讲

展会|Lubeworks路博流体供料系统精彩亮相AMTS展会

中国联通首个量子通信产品“量子密信”亮相!

投诉建议

投诉建议