总线伺服系统前馈控制的分析与应用

Analysis and Application of Feedforward Control Based on Bus Servo System

Author1 author2

(Leadshine Technology Co., Ltd, ShenZhen 518055)

Abstract This paper analyzed the principles and functions of velocity and torque feedforward in servo system, according to the shortcomings of the traditional control method on differential extracting speed and torque feedforward value and the bus servo system special characteristics of position trajectory planning, proposed a new extracting method of velocity and torque feedforward value. Application test on three-axis punching machine and comparing each axis test result, confirming feasibility and superiority of this method.

Keywords:velocity feedforward; torque feedforward; traditional differential; new feedforward; punching machine

随着我国“工业4.0”和“中国智造2025”等口号的推出,工业领域对于伺服驱动技术提出了更高的要求。传统脉冲型伺服系统由于接线复杂、可靠性低、多轴运动系统等无法满足市场要求,总线伺服系统应运而生。但数控机床、工业机器人对伺服系统提出了高速率、高精度、无超调、快速定位的要求。

目前一般伺服驱动技术采用的是位置环、速度环、电流环的三环反馈控制,加上速度前馈和转矩前馈控制[1][2][3],前馈控制的加入提高系统的响应速度和跟踪特性。文献[4]提出在前馈控制的基础上引入位置微分负反馈,克服了前馈控制对非连续位置响应的大超调性。文献[5]针对速度前馈和转矩前馈组成的双前馈控制与速度前馈和加速度前馈组成的双前馈控制技术进行比较,说明后者双前馈控制更能提高伺服系统跟踪机动目标的能力。文献[6]中不仅加入了速度和加速度前馈,还加入了位置前馈控制,实验表明了位置前馈控制器可以满足高性能伺服定位的要求,不仅可以用于点位控制还能用于插补控制中的轮廓控制。但以上不论是速度前馈、转矩前馈还是加速度前馈,都是采用的对位置指令进行微分运算得到速度前馈量,对该速度前馈量微分得到加速度前馈量,还是直接对位置指令进行二次微分得到的转矩前馈量,无一不例外的是采用微分提取方法。

本文针对上述前馈量的传统提取方法提出了一种在以总线伺服驱动装置为平台的提取方法,该方法并在冲压机械手上应用,与传统微分前馈控制方法应用效果进行对比。

1 交流伺服电机控制模型

交流伺服电机数学模型是一个多变量、强耦合复杂的非线性系统。为了对该复杂系统实现较高性能的控制,需要将三相静止坐标系下的数学模型变换到两相旋转坐标系下,进而分别对励磁电流分量和转矩电流分量分开控制,即控制电机的励磁和转矩[7]。以下直接给出交流伺服电机在两相静止坐标系下的数学模型:

电压方程为:

运动方程为:

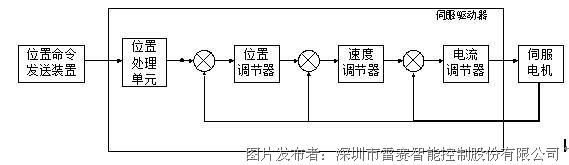

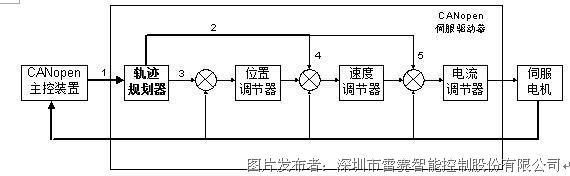

本文构建交流伺服三闭环控制系统,如下图1所示:

图1 交流伺服三闭环控制框图

2 前馈控制

2.1 传统前馈控制

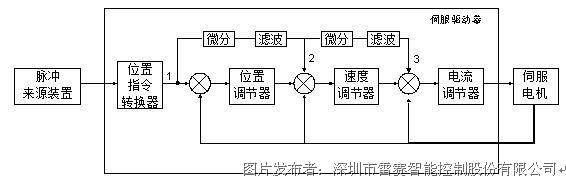

图1所示的交流伺服三闭环控制系统中,由位置环、速度环、电流环构成,三环均采用反馈控制结构,稳态跟踪误差较大,动态跟踪性能较差,无法满足目前高性能的设备要求。针对这些存在的不足,给出以下带有前馈控制的控制框图:

图2 传统前馈控制框图

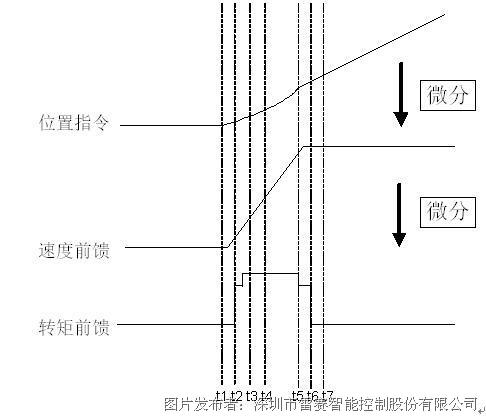

图2中,1点为位置指令,2点为速度前馈,3点为转矩前馈,通过对位置指令进行微分得到2和3,加上一定的滤波,这是一般的传统前馈控制方法,其他大多数的前馈控制改进也是在此基础上加以改良。通过微分位置指令提取得到的前馈量在时序上存在至少一个控制周期,如下给出部分梯形曲线规划的位置指令以及微分得到的前馈量示意图:

图3 传统位置指令及前馈量时序示意图

从图3可以看出微分得到的速度前馈和转矩前馈在时序上均滞后位置指令,并非同步输出,加上平滑滤波环节,在控制上产生一定的延时必然达不到前馈控制的最佳效果。

2.2 新型前馈控制

为了解决上述传统前馈控制在时序上的滞后缺陷,针对总线伺服驱动器位置轨迹规划在驱动器内部的特点,以CANopen伺服驱动器为对象,作如下改进:

图4新型前馈控制框图

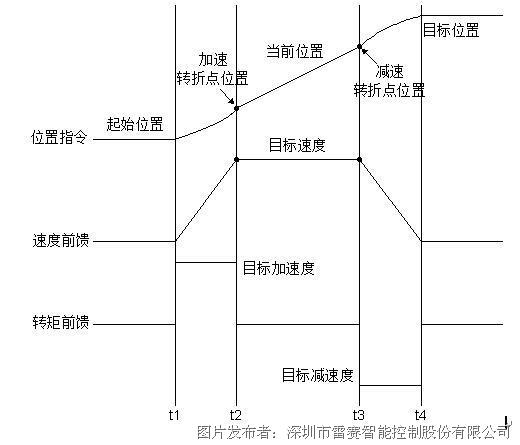

图4中,1点为CANopen主控装置发送的目标位置、目标速度、目标加减速度以及控制字等命令,由于轨迹规划器在驱动器内实现,驱动器可以按照接受到的相关命令同步规划出3点位置指令、4点速度前馈以及5点转矩前馈,时序示意图如下:

图5 新型位置指令及前馈量时序示意图

从图5中可以看到,t1位置指令规划起始时刻,同步开始规划速度前馈和转矩前馈,以至于加速段、匀速段、减速段均同步于位置指令规划,并非对位置指令前后控制周期作差求微分的传统方式。

3 冲压机械手应用实验

利用CANopen伺服驱动器驱动三轴冲压机械手,在该冲压机械手上分别做传统前馈控制和新型前馈控制的应用试验对比。

图6给出了冲压机械手真实图形,其中包括摆臂轴、上下轴、伸缩轴,分别由三台CANopen伺服驱动器来驱动:

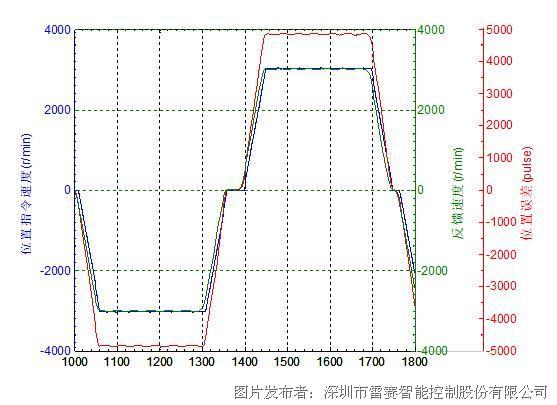

以下给出三个轴分别用传统前馈控制和新型前馈控制下均给予300%速度前馈量的波形以及局部放大波形如下,其中横坐标为时间(ms):

3.1 摆臂轴

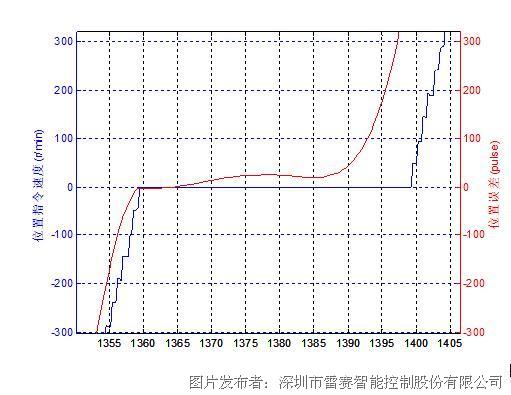

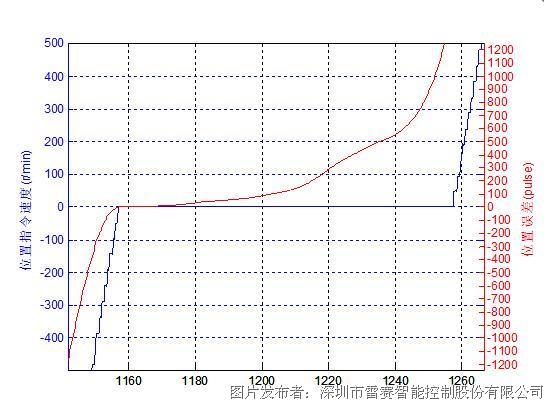

图7传统前馈控制波形

图8 新型前馈控制波形

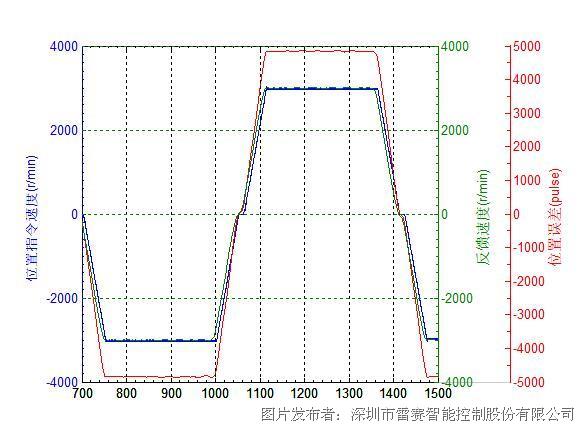

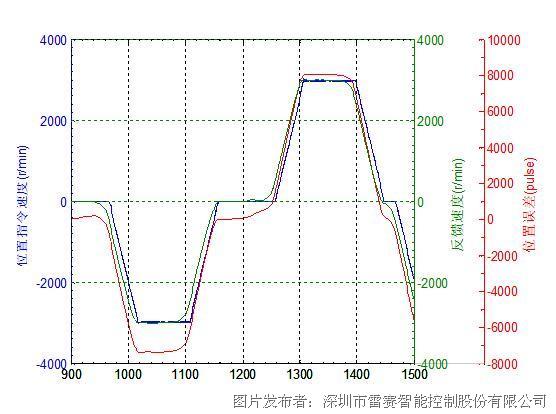

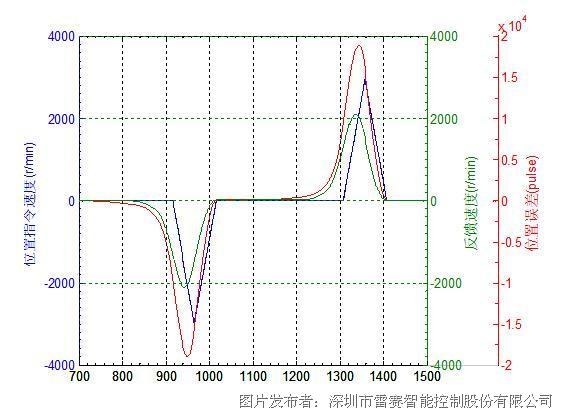

3.2 上下轴

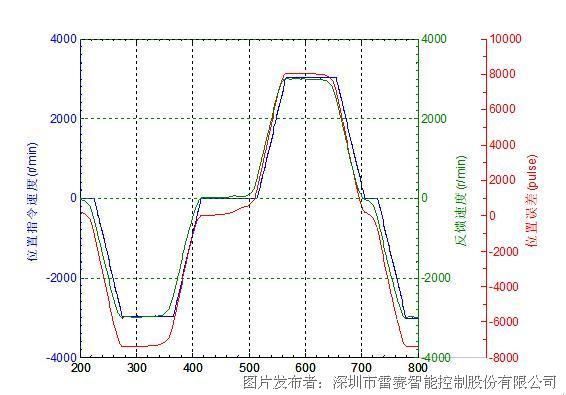

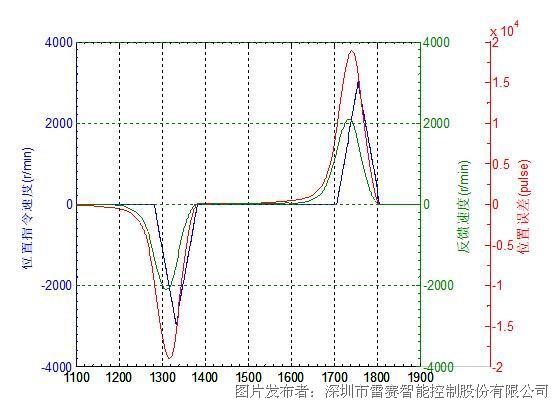

图9 传统前馈控制波形

图10 新型前馈控制波形

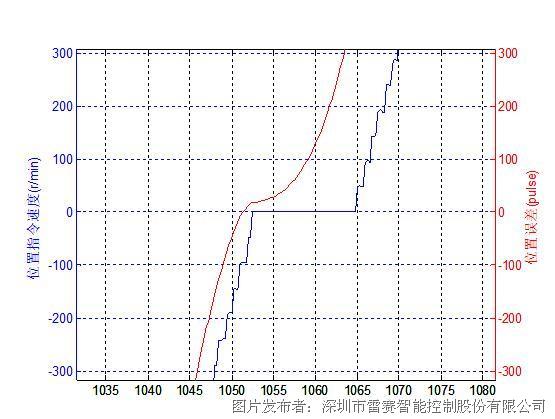

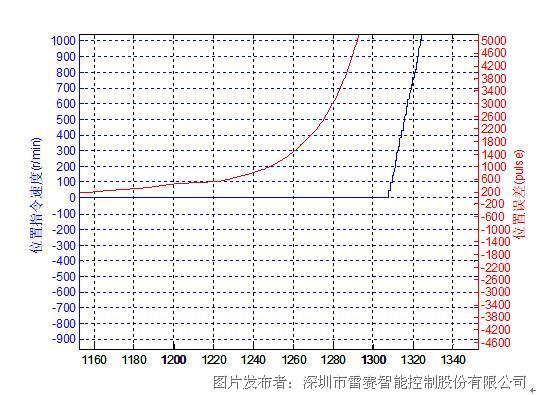

3.3 伸缩轴

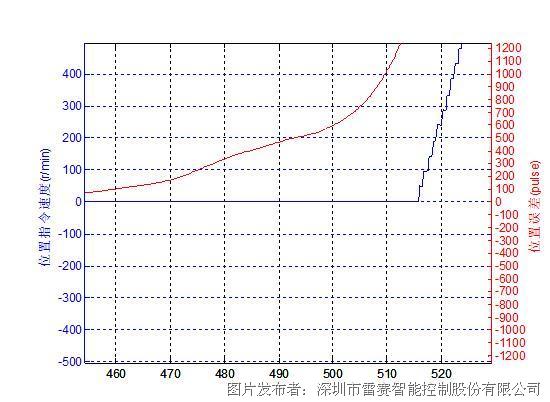

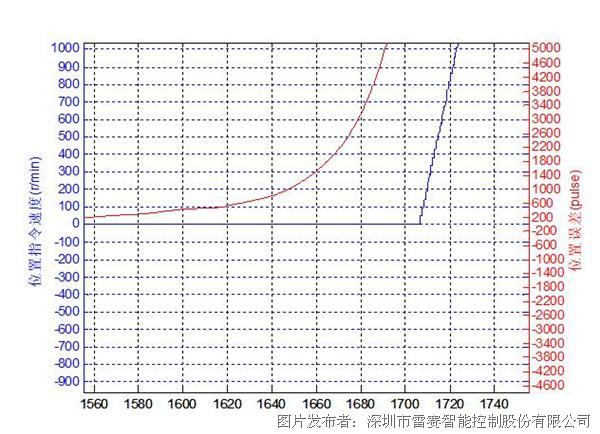

图11 传统前馈控制波形

图12 新型前馈控制波形

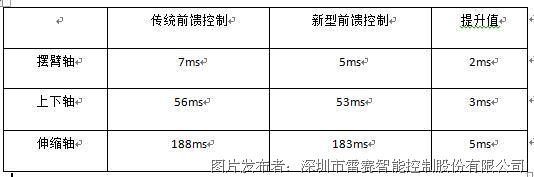

3.4 数据对比

从以上图7至图12提炼出定位到位置误差为100脉冲时的定位时间:

从以上图7至图12提炼出各轴加速到最大速度时的最大位置误差脉冲数:

以上为前馈控制量的比例为300%下的数据,当该比例值设置更高时,提升值效果更明显。

4 结论

在总线伺服系统越来越成为热门应用市场方案时,高动态性和高定位精度均被提出更高要求。采用前馈控制不仅能实现无超调的准确定位,同时也能满足提高伺服系统动态性能的目的。本文针对总线伺服驱动器对于曲线规划的特殊性,提出了新型前馈控制方法,并与传统前馈控制方法比较,应用实验数据表面,该方法优化了速度前馈量和转矩前馈量的提取,并提高了伺服系统的跟随性和动态性。

参考文献

[1]郝双晖, 蔡 一, 郑伟峰,等. 基于前馈控制的交流伺服系统高速定位控制[J]. 微特电机. 2010,2: 35-38.

[2]黄科元, 周滔滔, 黄守道,等. 含前馈补偿和微分反馈的数控位置伺服系统[J]. 中国机械工程, 2014,15(25): 2017-2023.

[3]邓昌奇, 廖辉. 基于前馈控制的交流伺服系统精确定位的研究[J]. 武汉大学学报, 2013,3(46): 405-408.

[4]李华春, 周作春. 直线电机速度和加速度的复合前馈控制[J]. 机床与液压, 2015,21(43): 146-149.

[5]杨 辉, 吴钦章, 范永坤, 等. 加速度前馈在高精度伺服跟踪系统中的应用研究[J]. 光电技术应用, 2007,6(22): 48-51.

[6]胡庆波, 吕征宇. 全数字伺服系统中位置前馈控制器的设计[J]. 电气传动, 2005,5(35): 24-27.

[7]赵寿华. 永磁同步电机高性能控制系统研究[D]. 浙江大学, 2015.

提交

质价比之王 震撼来袭丨雷赛MC300中型PLC助力智能制造升级换代!

一分钟速看雷赛伺服 | 雷赛L8系列打造高端伺服产品

逆市高增丨雷赛跻身国产伺服品牌TOP3!

“渝”见新能源,雷赛与您相约CIBF重庆国际电池展

雷赛智能发布2024年一季度报

投诉建议

投诉建议