MES系统实施的八大难点解析

MES系统开发与实施皆非易事,又或者,即便严格按照客户需求进行开发,而且很成功,但是在实施阶段也未必能够一帆风顺,正应了“好事多磨”!不过针对MES系统实施中的困难,只要企业和MES技术商合力,精准定位困难所在,那么就能将优质的MES系统成功实施。

与MES系统需求的白热化相比,MES系统的实施难点就清爽了许多。业界分析发现,很多计划实施MES系统的企业基本上或多或少存在一些制约系统正常运行的问题,如设备故障率高、缺乏科学计划排程体系支撑、现场工装工具资源应用问题突出、周转延误现象严重、知识短板以及前期信息化实施矛盾集中体现等。

具体如下所示:

1、设备故障率较高,维修周期长,严重制约现场任务的按时完成

很明显,一些企业生产分厂的部分生产设备缺乏故障发生的有效预防,导致故障率较高,加之故障呈报和故障维修周期较长,致使现场生产瓶颈问题突出,打乱了现场作业计划的安排,并直接影响到生产任务的按时交付。

2、缺乏科学计划排程体系支撑

目前,很多企业作业计划的安排依然依靠生产经验,计划人员缺乏对设备能力、工装工具条件、人力资源等各种生产资源进行综合分析和平衡的有效工具,因此会造成计划执行过程中的资源分配冲突、争夺资源现象频发,计划的可执行性不合理,当出现临时订单或紧急订单时,企业无法根据当前资源占用状况进行有效优化和合理地分配新任务的有序执行,所以会对其它计划造成比较大的影响和冲突,进而导致整个计划的拖期和延误,也影响了下游生产单位的计划安排。

传统排程与MES计划排程APS

3、现场工装工具资源应用问题突出

现场生产过程中的工装工具需求得不到及时供应,替代工具现象比较严重,增加了工艺过程控制的复杂程度,也给产品的质量造成了隐患。

4、周转作业不透明,周转延误现象严重

与上、下游工厂的周转计划缺乏统一和有效的作业管理,导致周转零件不能按时返回,零件发出单位和接收单位的周转计划和作业处理缺乏计划性和准确性,导致零件周转“黑匣子”现象严重,导致整体作业计划的频频延误。

5、知识短板,形成心理障碍

企业实施MES的往往传统的IT人员以及工控人员(或设备管理员),由于MES是一个专业交叉很强的综合项目,这两类人员因为在知识结构上差异,如IT人员不熟悉与设备、控制等,而工控人员不熟悉IT等,因此无论由谁来主导在MES项目实施前均存在一定的心理障碍,即便有的企业在实施MES的过程中将这两类人才整合为一个项目组,但如果双方缺乏合理的沟通机制,在理解上往往会出现偏差。

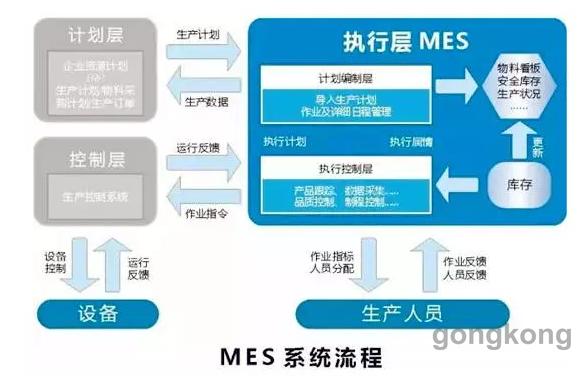

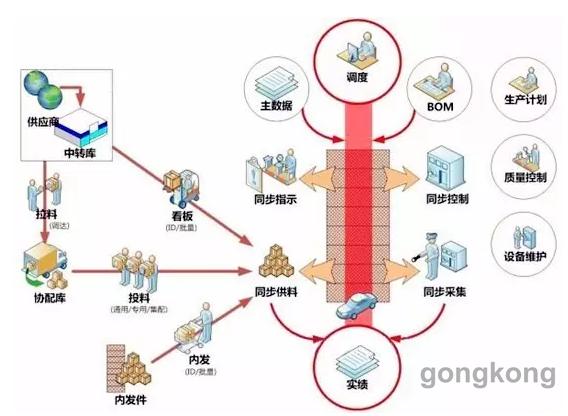

MES生产管理实施流程

6、前期信息化实施矛盾集中体现

很多企业实施MES的动力来源于前期信息化项目,但在ERP深化应用的过程中,发现仅靠ERP系统并不能很好的解决生产管理的问题,如信息及时反馈、质量管理、高级计划排程等。而前期ERP等项目应用中的矛盾问题就浮出水面,对IT人员而言无疑是一个巨大的挑战。此外,MES的定位是制造执行系统,但企业客户却寄希望通过MES能解决所有涉及生产管理的问题。

7、个性强,涉及企业最核心业务

很明显,MES的实施必然会涉及制造企业最核心的业务——生产,而且个性化非常强,因此企业在实施MES的时候会采取保守策略,因为生产线的稳定性不容动摇。

8、与ERP等系统之间边界不清晰

一般情况下,MES在功能的描述上与ERP相同,在功能上也存在一定的重叠、交叉,从而使得ERP和MES之间的界限难定,两系统功能实现与系统管理出现错位。

除此之外,MES系统实施的难点还涉及到各供应商关注重点的不同,以及系统庞大,各个模块之间的逻辑关系复杂,企业在实施时需要深入研究业务模块之间的的逻辑关系,并据此将MES系统功能全面发挥。

提交

新大陆自动识别精彩亮相2024华南国际工业博览会

派拓网络被Forrester评为XDR领域领导者

智能工控,存储强基 | 海康威视带来精彩主题演讲

展会|Lubeworks路博流体供料系统精彩亮相AMTS展会

中国联通首个量子通信产品“量子密信”亮相!

投诉建议

投诉建议