传统制造业如何实现智能化?带锯机床自适应健康预测系统

背景介绍

智能制造是当下的热点话题。在人们谈论智能制造时,重于畅想愿景,而多疏于思考为什么我们要实现工业智能化。除了咨询公司对工业智能化市场在商业价值上的背书,数字后面还有更加直观的原因。试想,当我们提到互联网对生活的改变时,基于地理位置的服务无疑最为突出。曾经我们要从A点出发到B点,我们可能需要一张地图、一张画好路线的纸,找到了还要在头脑中熟记从A到B的线路,即使如此也无法保证不走错路。而自从智能手机问世以来,人们再难见到纸质地图与线路草纸了,取而代之的,是无数手机应用软件。例如,Waze提供的平台,不仅仅是地图的电子化,上面提供了诸多像交通状况、行程时间估计等实时信息,来方便我们出行。地图平台将与出行相关的要素实时整合、分析,及时适应新变化,从而支持我们快速做出出行决策。简言之,智能地图平台提供的是一种随时随地无忧出行的能力。

图1. 为什么我们需要智能制造?

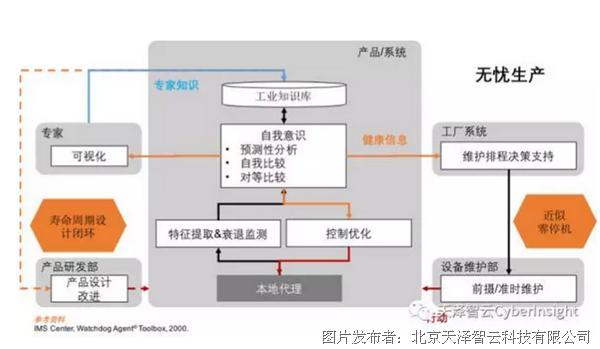

地理信息的智能化赋予了我们无忧出行的能力,那么工业智能化呢?未来的机器将具有一个能够进行边缘计算、并且与其他机器以及计算平台通信的本地代理。在计算平台上,部署的诸多行业应用将能够把机器数据实时转换为可行动信息,赋予机器自我意识、自我比较、自我预测、甚至是自我维护的能力,最终实现无忧生产。与互联网服务类似,工业智能化需要的不仅是离线的仿真、数据治理、或连网,而是能够实时、快速自适应的分析与决策支持能力。

目标

从对设备维护的角度看,智能制造的目标是无忧生产。按照李杰教授的CPS理论“5C”框架[1], [2]延伸,一个智能制造系统应该具备本地代理、分析平台、专家知识库的自动积累、以及优化与决策支持系统。本地代理首先将数据从设备中采集出来,经过特征提取,在本地可以做简单的衰退监测。计算能力更强的平台将负责更加复杂的运算,得出设备的健康信息。预测出的健康信息可以输入工厂系统,给出维护维修的最佳时机,支持设备维护部门维护维修的排程决策。对于可补偿的衰退,也可以用得到的设备情况进行控制参数优化,减缓衰退。同时,分析得出的对设备的洞见将被固化在平台上的工业知识库中。对于设备现象的判断以及产生这种现象背后原因的分析,有时仍然需要专家意见的输入,丰富知识库,增强智能系统的可靠性。累积的对设备的洞察可以为设计反应实际使用中可能会遇到的问题,从而闭环产品生命周期管理,不断改进设备性能。

图2. 无忧生产的愿景

核心技术

工业智能化的重要环节之一是快速场景化。制造业的许多工艺往往都有复杂的工况,这就要求在场景化的过程中,反映实体系统健康状态的模型能够自动适应变化的工况,并且将工况的变化与真实的衰退区分开。传统的故障预测与健康管理(PHM)模型建立过程通常是单向的,最主要的形式有三种:

1. 静态模型:用所谓的“黄金基线”训练一个模型,假设其可以适用于所有情况;

2. 多工况联合模型:对工况离散的情况,在每个工况下建立一个局部模型,假设不会有新工况出现;

3. 增加训练数据样本:对工况更为复杂的情况,大量增加训练样本来提高建模准确率,假设数据的增量可以弥补工况复杂性。

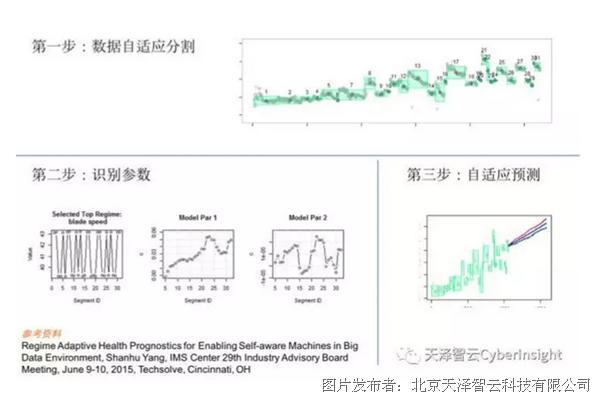

针对这三种形式假设的局限性,美国智能维护系统(IMS)中心提出了自适应的预诊断模型建立方法论,加强模型的可规模性与部署实施的可靠性[3], [4]。如图 3所示,自适应预诊系统首先可以识别变化的工况。这种工况的变化除了操作造成的之外,也可能是由于组件的疲劳程度加深。其次,根据工况的变化,已经不同工业应用的衰退理论模型,可以估计模型参数,进而估计衰退的程度。最后,将估计后的模型与变化的工况相结合,预测关键组件的剩余寿命,达到预诊目的。

图3. 自适应预诊[3], [4]

案例分享

2013年,IMS中心与某带锯机床生产商合作,实践了对传统制造业机器智能化的前沿研究[1]。带锯机床的用户并不会要求其加工精度像工具机一样高,也不要求其加工的复杂性,但对其加工速度与切割平面的平整度有较高要求。带锯机床上的锯带是耗材,在切割一定面积的工件后需要更换,而带锯机床本身的价格又没有锯带贵。所以,带锯机切割虽然是传统行业,但其对供应商售后服务的要求却较高,而对服务效率改善的投入,将容易被用户接受。

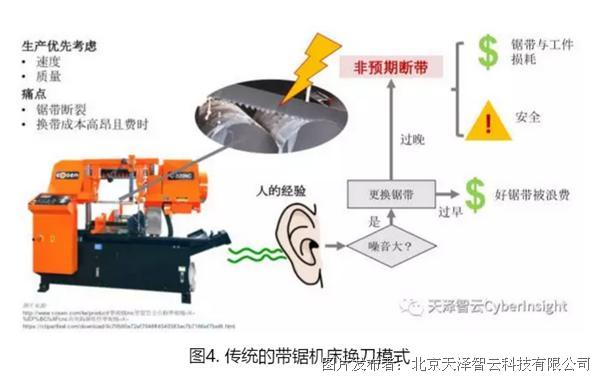

如图 4所示,传统带锯机床维护的痛点不是机床本身,而是锯带的准时更换。在加工过程中,有经验的操作员会根据锯带切割时噪音的大小来判断是否应该更换锯带。但是,经验的传承需要时间,感受又因人而异,很容易发生更换锯带过早或过晚的情况。若换得过早,本可以继续使用的好锯带将被浪费,增加“看不见的维护支出”(点击阅读原文,见《赛博制造:基于动态群组的强韧制造系统》了解详情);若换得过晚,则会造成非预期的停机事件,使用户“失去本可以用来生产的时间”。断裂的锯带可能留在工件中,这样昂贵的工件材料也将被浪费,而且,断裂瞬间,严重的甚至会造成安全事故。

在具体的项目实践中,从控制器与附加的传感器采集数据建立锯带衰退预测系统。根据锯带的振动、声学等特性,以及机器运转的工况,被采集的数据经过特征提取变为特征矩阵。由于加工的工件材料变化,以及加工过程本身的瞬时工况复杂性,自适应预诊方法被用来建立锯带的衰退预测模型。模型建立后,用户可以同时在电脑端与移动客户端监测锯带的衰退与机器关键组件的健康情况,从而在锯带刚好要断裂之前,准时更换。每种类型锯带的衰退档案都将被存储在用户的私有云中,形成可以即时更新的锯带衰退网络孪生。日积月累,通过对比不同种类锯带的网络孪生,用户将清楚知道每种锯带在切割不同形状、不同材料工件时的性能,从而在采购锯带时能够更经济地管理供应商,进一步降低成本;锯带制造商也可以通过锯带衰退曲线,建立洞察,改进锯带的性能,减少实验成本,同时提高耐用性。

此案例在2014年芝加哥的国际制造技术展会(IMTS)上展出,并受到广泛关注。在2015年,带锯机床生产商推出了自己的智能化产品,同时在北美带锯机床行业的排名从第八名跃升至第一。

图5. 带锯机床锯带衰退智能监测平台,支持机床无忧生产

参考资料

[1]李杰, 《工业大数据》. 机械工业出版社, 中国, 2015.

[2]J. Lee, H. D.Ardakani, S. Yang, and B. Bagheri, “Industrial Big Data Analytics and Cyber-physical Systems for Future Maintenance & Service Innovation,” Procedia CIRP, vol. 38, pp. 3–7, 2015.

[3]S. Yang, “AnAdaptive Prognostic Methodology and System Framework for Engineering Systemsunder Dynamic Working Regimes,” 2015.

[4]S. Yang,“Regime Adaptive Health Prognostics for Enabling Self-aware Machines in BigData Environment,” in IMS Center 29th Industry Advisory Board Meeting, 2015.

提交

骏业日新 大展宏图 | 天泽智云上海分公司成长记

在智能化落地过程中我们学到了什么?

工业智能技术在轨道交通领域的应用实践分享

基于GenPro的工业智能建模案例分享

工业智能为轨道交通安全高效运营保驾护航 天泽智云与您相约RT FORUM

投诉建议

投诉建议