智能电厂如何提升设备可靠性和企业的运营效益?杜克能源案例分享

【导读】

我国经济结构转型和电力体制的改革在不断深化。电力行业正处于稳健发展的状态下,然而,近两年来发电行业出现发电量过剩、年利用率大幅降低的现象。在当前“同网、同质、同价”的市场竞争环境下,发电厂作为推动发电行业的根本,需要不断提高自己的内部管理水平,加强运营计划、生产经营以及财务等各个专业的管理。提升在市场环境下的响应速度和准确度,从而更好地降低生产和管理成本、降低能耗,为电厂赢得利润的同时实现智能电厂的转型升级。

在2016年美国ASME电力会议上,杜克能源(Duke Energy)发表了“应用智能联网电厂资产加强状态监测并提高设备可靠性”的研究。近年来传感器技术、数据采集和存储技术以及软件和分析技术等的快速发展,蒸汽轮机、燃气轮机、变压器等关键电厂设备可以变得更加智能化,杜克能源公司通过综合性的状态监测解决方案,获取高效的业务洞察,实现了早期设备故障诊断,提高了设备整体的可靠性。本文中杜克能源公司还分享了高效维护策略的关键要素,以及如何寻求故障维修、定期维护、预测性维护以及前瞻性维护之间的最佳组合,来实现最优的运营和维护成本控制。借此文希望对我国电厂从运营与维护当中获得高效的经济效益,将设备数据转化为更高的价值,早日实现智能电厂提供有益借鉴。

报告原文链接:http://proceedings.asmedigitalcollection.asme.org/proceeding.aspx?articleid=2579450

摘 要

受行业发展趋势及长期不确定性的影响,美国电力行业一直在发生着剧烈变化。这些发展趋势包括:

• 不断增加的环境法规不确定性

• 天然气供应的不确定性及价格

• 经济/电力需求的增长与GDP脱钩

• 燃煤/核能发电设施老化/燃煤发电退役

• 劳动力老龄化

• 分布式能源(DER)日益增加

• 客户预期日益提高

这些趋势迫使电厂要大力提高发电运营能力(如灵活性、运行范围、机组爬坡率、降压比等),提高设备可靠性,同时降低运营维护及资金预算。要在预算紧缩和资源限制下实现设备高可靠性和灵活性,就需要采用严谨的维护方法,并对以下维护策略进行优化组合:

• 被动性维护(运行到出现故障时维护)

• 预防性维护(定期维护)

• 预测性维护(视情维护)

• 前瞻性维护(综合1、2和3以及故障的根本原因进行分析)

许多采用化石燃料发电的美国电力企业已选用并实现了符合核电运行研究所(INPO)AP-913规定的设备可靠性工艺所要求的各个要素。在AP-913的基础上,电力研究所制定了一套由六个关键子进程组成的指导原则[1]:

1. 关键部件的范围确定与识别(识别系统和部件的重要性)

2. 持续改进设备的可靠性(建立系统及零部件维护数据库并不断改进)

3. 开展预防性维护(PM)(有效实施预防性维护计划)

4. 性能监测(监测系统和零部件的性能)

5. 采取纠正措施

6. 生命周期管理(长期资产管理)

杜克能源公司的燃煤发电设备大多都快到了使用年限,各个零部件已达到设计寿命末期,所以更加需要性能监测。目前这项工作还在由维护技术人员采用手持设备来进行。这种方法无法定期采集数据,因此也更难以开展发电设备维护趋势分析与维护优化工作。

随着近年来传感器技术、微处理器技术、数据采集技术、数据存储技术、通信技术及软件的重大进步,蒸汽轮机、燃气轮机、变压器及大型电厂平衡设备等关键性电厂资产已能够向智能型联网电厂资产转化。这些智能的资产通过软件可视化,提供一种综合性的状态监测解决方案,可连续采集传感数据并进行实时分析,提供有效信息并给出业务洞察。这一先进的状态监测功能已成功用于早期设备故障诊断,是提高设备整体可靠性的关键所在。

本文阐述杜克能源公司创造及应用智能型联网电厂资产,增强其对化石燃料发电设备状态进行连续监测的能力。本文将讨论当前已经实现的价值,并展望利用大数据及分析方法加强信息有效性、提升洞察力和可执行智能化的未来发展。

导 言

杜克能源公司化石燃料及水力发电业务的“真正目的”是实现无事件、可靠性、低成本、高效益的电厂运营。随着电力行业的转型,这一目标正日益变得更具挑战性[2],近期《Utility Dive》网站将原因总结如下:

1. 电力的商业模式不断发生改变

2. 电力企业日益注重以客户为中心

3. 电力企业采购入库

4. 电力企业正在实现电网现代化

5. 有关产能设计改革及分布式能源DER价值的讨论日渐升温

6. 电力企业采用更多的太阳能

7. 电力企业面临负荷增长的挑战

8. 可再生能源力争平价上网

9. 天然气正快速增长

10. 燃煤发电业不断下滑

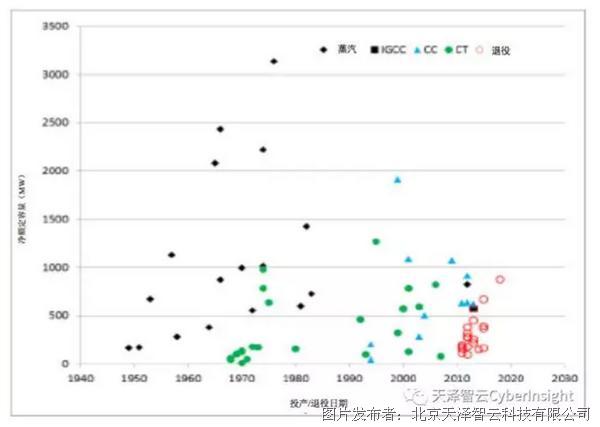

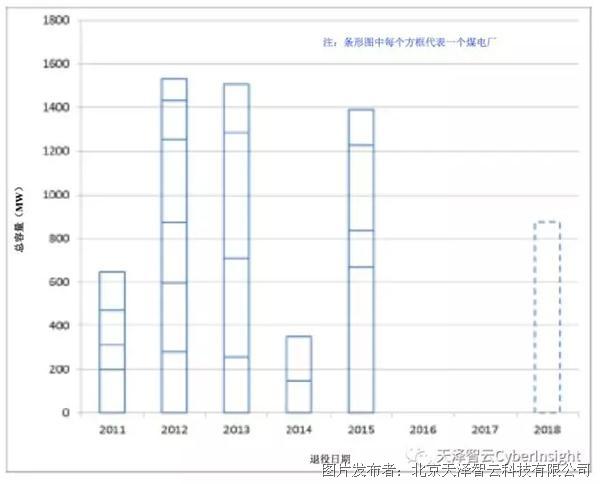

化石燃料及水力发电业务(FHO)发展受很多方面的影响,有些影响甚至可能是目前尚无法完全理解的。一批化石燃料发电设施会出现老龄化问题(如图1),也会有大量燃煤电厂退役(如图2)。最为突出的问题是,劳动力老龄化和运营维护、资金与人力资源的紧缺。

图1: 杜克能源公司化石燃料发电设施的投产/退役历程

图2: 杜克能源公司燃电设施的退役情况

图2: 杜克能源公司燃电设施的退役情况

因天然气储量丰富而价廉、间歇性分布式能源增加等原因,FHO在营运方面也将遇到越来越严峻的挑战。当前,燃煤发电设施正采用不同的方式进行优化转型,许多机组的循环再利用率需要提升、自身利用率的问题需要解决,还有的需要更灵活的运营方式。

在各个行业中,技术均已有相当大的进步。其中包括九大基本技术[3]:自动机器人、仿真、横向及纵向系统集成、工业物联网、网络安全、云、增材制造、增强现实、大数据及分析技术。

技术领域内的这种根本性变化为应对现有及未来行业挑战、保持能源领域相关性创造了机会。本文所讨论的这些机会包括在资产状况监测(高效维护策略和设备可靠性计划的基本要素之一)等领域的应用。

维护策略和设备可靠性计划

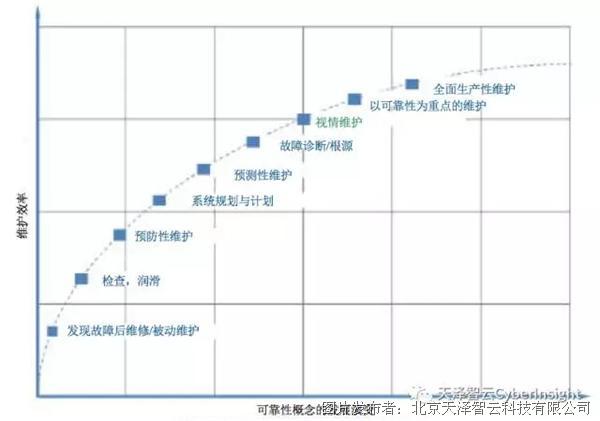

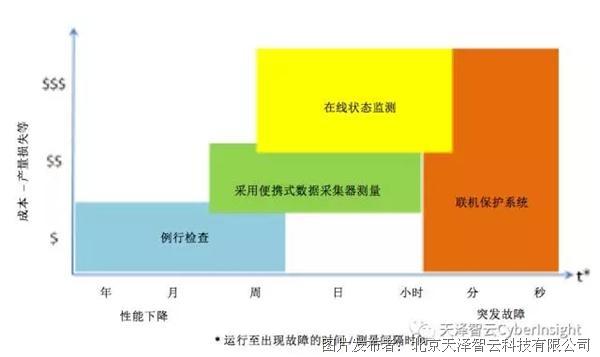

杜克能源公司选用了一种综合性的高效资产管理方法,该方法注重三大核心要素:人员、工艺和技术(如图3)。杜克能源公司的FHO维护策略,即高效资产管理的一个关键要素,旨在寻求电厂资产欠维护和过度维护之间的最佳平衡,以期实现最低运营和维护成本。视情维护法(如图4)旨在寻求基于故障维护、预防性维护、预测性维护和前瞻性维护之间的最优组合。

图3: 综合性资产改良法

图3: 综合性资产改良法

图4: 视情维护法

图4: 视情维护法

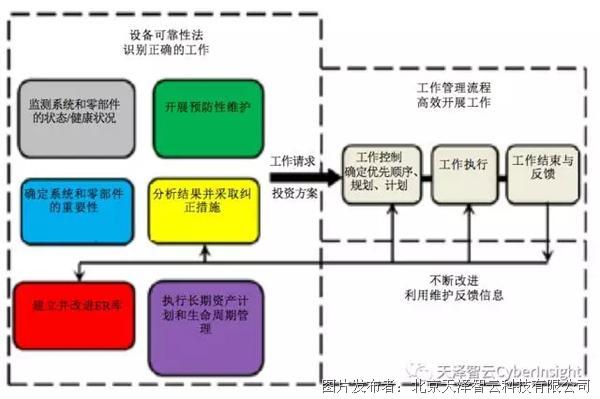

FHO设备可靠性计划用于执行维护策略,它基于EPRI规程指导方针[1],该指导方针是与化石燃料发电行业多年合作而获得的开发成果。

此类计划有6个关键性的子进程(如图5):

图5:EPRI设备可靠性法

1. 关键部件的范围确定与识别(识别系统和部件的重要性)

2. 持续改进设备的可靠性(建立系统及零部件维护数据库并不断改进)

3. 开展预防性维护(PM)(有效实施预防性维护计划)

4. 性能监测(监测系统和零部件的性能)

5. 采取纠正措施

6. 生命周期管理(长期资产管理)

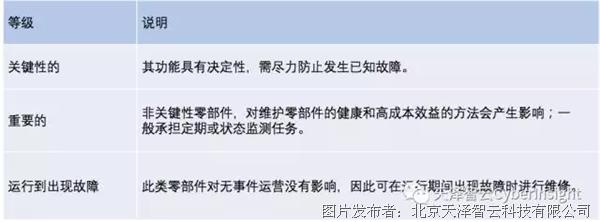

维护策略的基础是用于界定系统与零部件重要性的,它把每个系统或零部件的重要性分为三个等级:

维护策略的另一关键要素是监测系统和零件的健康状况。可采用以下各种步骤和技术监测系统和零件健康状况:

• 设备评估(采集并分析振动、油样化验、流量、压力等数据)

• 设备检查(锅炉、涡轮机、大型电站平衡装置等主要电厂设备)

• 采用状态监测技术直接测定机械参数、电气参数或热动力参数

• 在线状态监测(通过传感器数据连续监测资产的性能)

采用在线状态监测技术的开发成本远低于其他技术,因而更加实用、易用。此项技术可替代手动数据收集,继而把更多注意力放在数据分析上(如图6)。

图6: 监测系统和零部件健康状况

增强状态监测

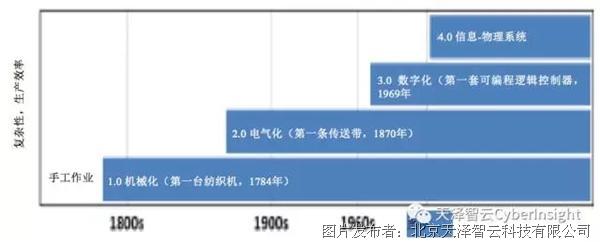

如前文所述,当前是技术重大进步的时代。一些人将此称为工业4.0 [4、5],亦被描述为第四次技术革命,实际上就是第四次工业革命(如图7)。

图7: 从工业1.0到工业4.0的发展演变

工业4.0可概括为材料(包括纳米技术)、先进制造(包括增材制造)和学习能力(归功于计算及通信技术进步)的技术进步。因此,Schwab将其描述为:“其特征是,更加无所不在、更具移动性的因特网,更加便宜、更小巧而功能更强大的传感器,人工智能和机器学习”[6]。

至此,发电行业获得了在电厂关键设备(如锅炉、蒸汽轮机、燃气轮机发电机、变压器)和关键电厂平衡设备中集成传感器、先进计算技术、数据采集系统、数据存储系统和软件的机会。最终获得具有智能化和连通性、能实现全套新功能与性能的“智能化联网电厂资产”(如图8)[7]。

图8:智能型联网电厂资产

因为上文所讨论的技术进步,人们创造出了微电子机械系统(MEMS),该系统通常可用于获得成本更低、可靠性更高且具有高级功能的传感器设计。这种传感器设计的功能可扩展为具备在线监测功能,从而使系统能够支持视情维护、提高安全性和可靠性、提高资产的性能和可用性。适用于FHO资产的在线状态监测技术汇总情况(如图9)。

图9: 在线状态监测技术

当前,FHO正倡议与EPRI和美国国家仪器公司合作创建一个智能型联网电站关键资产平台。该平台的架构(如图10)。平台的关键之处是利用无线通信技术使成本降至最低。

图10: 智能型联网电厂资产平台

监测与诊断(M&D)中心的性能

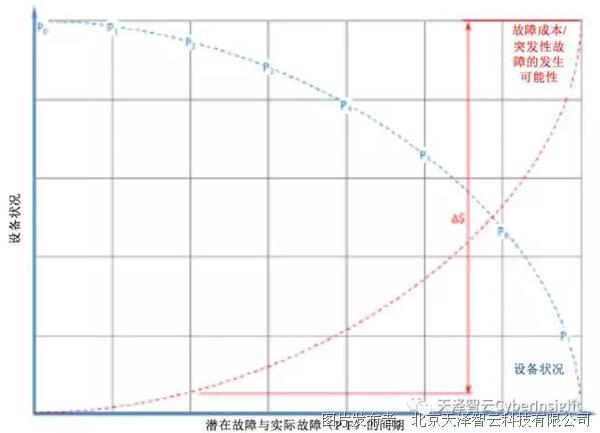

FHO监测与诊断(M&D)中心是设备可靠性计划的核心部分。几乎所有设备都在故障发生前发出预警信号。可采用状态监测技术侦测到这些报警信号,从而为修理工作的规划、计划和实施预留时间。这样大大降低了严重故障发生的可能性,也极大降低了设备故障成本。

FHO监测与诊断中心接收有关资产性能及健康状况的连续信号,每天一次。有成千上万个高级模式识别(APR)模块对数据进行扫描,一旦资产状态偏离预期,就发出报警通知(Notification)- 监测与诊断中心负责初步调查,一旦检出报警条件,就向电站发出通知,通知将阐明何处检出异常情况,电站则与监测与诊断中心交互,以进一步调查。调查后的通知(通过调查,识别需要采取纠正措施的设备问题)亦称判定结果(Find)。

通过对设备故障早期特征的侦测,预先发出通报特别有效,能够避免设备在无法实现规定功能时造成完全或部分功能失效。还可能有助于维修排程的优化,并可将运营影响和维修成本降至最低。

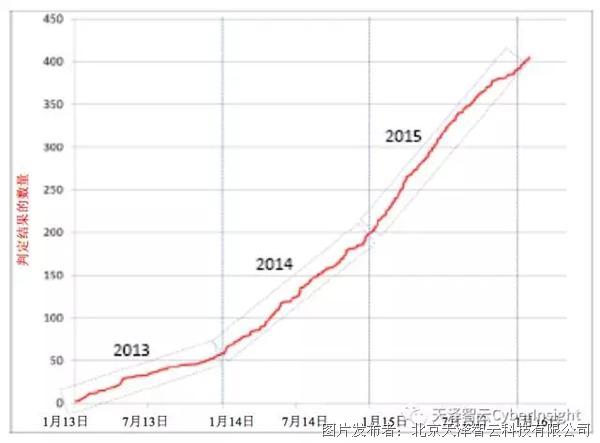

智能型在线电厂平台首创于2012年,于2013年初开始具备在线状态监测功能。通知和判定结果的数量及相关趋势的概括说明(如图11)。

图11: 监测诊断通知与判定结果

在过去的三年时间内,由于智能型在线电厂平台中安装了更多的传感器,使得判定结果的数量呈现稳定的指数级增长(如图12)。

图12: 监测与诊断结果的历史趋势

通过设备故障早期诊断、规避突发故障(普遍导致维修成本增加、发电能力下降,且可能导致发生安全和/或环保事件的故障),能够时成本大幅降低。

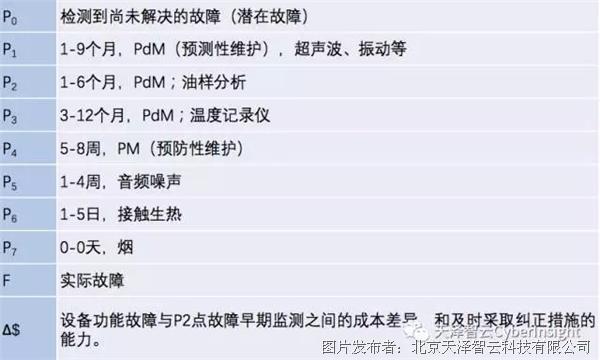

假设在发生于P-F曲线F点之前的P点发现设备故障(如图13),可以通过更好的风险管理措施来评估故障成本的节省情况。示例中,如果故障发现于P2点,就会发现,同允许零部件运行至出现故障的情况相比较而言,早期故障检测和纠正措施之间可能存在显著的成本差异(Δ$)。

图13: P-F曲线:潜在故障发展为功能故障的间隔时间

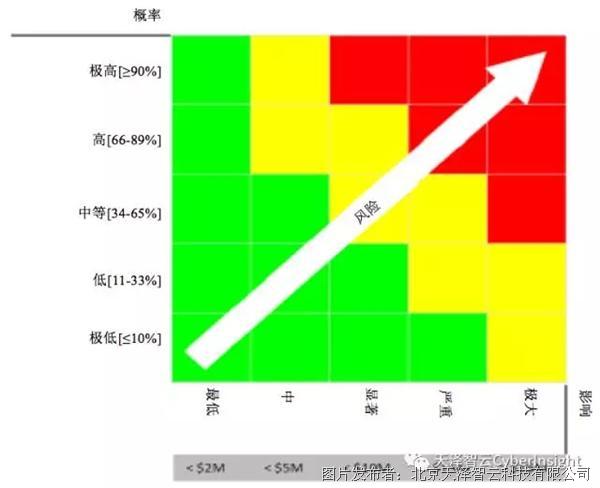

在更精确地估算成本节约量时,还考虑选用风险网格(如图14)来分析潜在故障风险和影响。所选方法采用了Cook和Muiter[8]及EPRI[9]所述方法的要素。

图14: 风险网络图

根据故障所影响的范围来估算成本节约,可以分为三种情况:最小故障、严重故障和灾难性故障。这三种故障情况的考量是发生的可能性,以监测及诊断中心未能检出问题所导致的后果为前提。选用特定设备的历史信息、故障的影响和维修成本,为系统和成本影响分析提供依据。一旦掌握了这些信息,就从三种“最可能”情形中减去纠正措施所花费的实际成本。

在下文给出的示例(如图15)中,于低压蒸汽轮机的两个轴承上检测出了高频振动。发生灾难性故障的风险非常低,这是因为操作期间,一旦振动水平达到报警阈值极限,就会发出存在高振动问题的警告。本例中可能情形的范围从轻微轴承损坏到低压转子彻底毁坏。早期检测最终获得一个平衡点,用以在下一次停机时将实际成本降至最低。

图15:蒸汽轮机成本节约示例的判定结果

结 论

杜克能源公司化石燃料及水力发电站通过安装了智能型联网电厂平台,已经开始展现出更高的价值实现能力(如图16)已有大量的“通知”和“判定结果”经证实显著节约了成本(如图17)。

图16: 智能型联网电厂资产的价值

图17: 成本节约的历史数据

这是非常令人振奋的成果,虽然还有许多愿景(如图18)尚有待实现。未来将有比以往多更多的数据会被产生、被采集。手工数据采集量将大大减少,取而代之的是自动采集与分析。

图18: 数据-信息-洞察-可执行情报

能够非常清楚地看到,整合关键性电厂设备、数据、工艺和人员,会使得系统不再像以往那样无法理解,而是能够帮助知情决策、提高决策能力。然而,在现阶段获得信息和洞察力(事后认识)的途径比获得可执行情报(预见)的路径清晰得多,后者涉及预测未来结果的可能性和根据预测结果采取措施[10]。

参考文献

[1]EPRI, “Developing an Equipment Reliability Program Model”, EPRI 3002001348, February 2015.

[2]G. Bade, “The Top 10 Trends Transformingthe Electric Power Sector”, Utility Dive, September 17, 2015.

[3]M. Ruhmann, M. Lorenz, P. Gerbert, M.Waldner, J. Justus, P. Engel, M. Harnisch, “Industry 4.0 The Future of Productivity and Growth in Manufacturing Industries’’, The Boston Consulting Group, April 2015.

[4]M. Hermann, T. Pentek, B. Otto, “DesignPrinciples for Industrie 4.0 Scenarios: A Literature Review”, Working Paper No.01 / 2015.

[5]M Krueger, R. Drath, H. Koziolek, Z.Ouertani, “A New Era”, ABB Review 4|14, pp. 70-75, 2015.

[6]K Schwab, "The 4th Industrial Revolution", January 2016.

[7]M. Porter, J. Heppelmann, “How Smart,Connected Products Are Transforming Competition”, Harvard Business Review,November 2014.

[8]M. Cook, M. Muiter, “Estimating Failure Avoidance Costs”, uptime oct/nov 11, 2011.

[9]EPRI, "Predictive Maintenance Program Development and Implementation", EPRI TR-108936, January 1998.

[10]J. Cutts, “Ghost in the Machine: The Predictive Power of Big Data Analytics”, Technology Trends to Watch 2015, pp.5-10, Consumer Electronics Association, 2015.

致 谢

杜克能源公司维护与故障诊断团队成员对本文作出了贡献并提供了相关技术专业知识,笔者特此深表感谢。也真诚感谢Charlie Gates(资深副总裁兼首席首席化石燃料及水力发电官员)的帮助。SmartGen远景(智能型联网电厂资产)之所以能够成为现实,皆与他们的支持和帮助密切相关。

杜克能源公司诚挚感谢电力研究所(EPRI)和其他行业合作伙伴,感谢他们在公司大宗发电资产中智能型联网资产必需工艺及技术的开发和应用方面所作出的贡献。在行业协会定义和开发本文所述设备可靠性规程期间,EPRI给予积极指导,并为设备可靠性规程在杜克能源公司现有FHO设施内的应用提供了积极支持。此外,在杜克源公司的现有战略性企业平台开发项目中,EPRI也为项目的联机实时状态监测提供了指导和监督。其中包括新传感器需求识别、信号处理与评估指导、监测与报警策略指导、网络安全影响、数据管理和其他相关工作 – 详见旨在未来发电规划与实现的EPRI发电前景与情报信息集成倡议(I4GEN)。

最后,特别感谢作为我们整个SmartGen历程中理想技术合作伙伴的美国国家仪器公司。早在该项目中,杜克能源公司就认识到,企业状态监测软件虽然基于公认行业标准,且具有开放性和可扩展性,但仍与市场上的产品存在巨大差距。国家仪器公司勇敢面对挑战,并把InsightCM™带入市场,解决了杜克能源公司所面临的挑战。像这样的创新对国家仪器公司而言并非是新鲜事物(40年前就已存在),科学家、工程师和公司(如杜克能源公司)已在国家仪器公司的帮助下对其所属领域有了深刻的认识,并借助定量分析作出了更好的业务决策。智能型联网电站资产所依赖的国家仪器公司技术平台,是工业物联网(IIoT)通过传感器数据、边缘处理、分析论和企业软件提高运营效率的典范。在开放式现成平台上开发的此类解决方案,有助于使技术与不断变化的挑战保持同步,有助于促进相关领域内的专家创新。开放平台有利于使成本与厂区设施相适应,在未来,开放平台必将随着各个行业推出IIoT解决方案而变得越来越重要。

提交

骏业日新 大展宏图 | 天泽智云上海分公司成长记

在智能化落地过程中我们学到了什么?

工业智能技术在轨道交通领域的应用实践分享

基于GenPro的工业智能建模案例分享

工业智能为轨道交通安全高效运营保驾护航 天泽智云与您相约RT FORUM

投诉建议

投诉建议