永不停息的步伐 | 中国航发工业发展中的大数据与反向工程运作思维

在航空发动机领域,CFM发动机引擎系列在世界范围内,广受欢迎且最为畅销。原始设计始于上世纪70年代,在30多年的全生命周期中,工程师们不时地运用大数据与反向工程,去优化它的设计、材料和制造。即便看不到任何革命性与突破性的技术引入到最新型的CFM引擎系列,但它依旧是一代引擎的传奇。

利用大数据辅助反向工程的进行取决于两个重要的因素:

1)数据的数量与涵盖面,也就是广度和深度。只要和研究主题有关,不论领域、时间、来源,这些数据都在我们收集的范围之内。下图是航空发动机大数据构架,包括设计、材料、制造、分析、测试、验证、运行到维护在全生命周期内产生的所有数据。

图 1 航空发动机大数据架构

2)反向运作的程序。从如何收集数据、如何过滤、如何分类、如何整合、如何分析、如何比较到如何验证的整个流程。下图是一个典型的航空发动机反向运作流程,它的起点就是大数据的搜集。

图 2 反向运作流程

案例分享

下面案例中的故障类别属于存在于无形空间的“隐形杀手”,它在许多不可控制和不可预期的情况下被激活了,最终造成了引擎事故的发生。下面,我们跟着反向运作的流程(如图2),一点点的把这些蛛丝马迹找出来。

1、事故描述

在2001年1月31日的墨尔本国际机场,一架波音777-300客机在起飞的过程中引擎发生了爆炸,之后客机终止起飞,并紧急疏散乘客,所幸事故没有造成人员伤亡。经过调查人员现场勘查发现,该事故是由于发动机风扇叶片飞出引起的。

该引擎为罗罗公司的瑞达892型发动机,发动机风扇是钛合金宽弦叶片,从事故的勘测图(如图3)中可以看出,有一个风扇叶片从它的榫头处完全断掉,而与其相邻的一个叶片的上半部分也被完全“砍掉”了,剩余的风扇叶片顶部和尾缘也遭受了很严重的破坏。

图 3 波音777-300风扇叶片损坏图

2、提出疑问,明确需要收集的数据

这起事故是由于人员操作失误造成的吗?

这是由于恶劣的天气导致的吗?

这是一起偶发性的事故吗?

这是该型号发动机唯一的一起叶片飞出事故吗?

在发生事故之前,该引擎已经运行了多长时间?

这款引擎是怎么样通过适航认证的?

拥有该型号发动机的机队停止运行并接受进一步的检查了吗?

本次事故的根本原因是什么?

我们要如何寻找事故的原因?

解决的方法是什么?

现在,让我们跟随这些问题,来确定我们需要收集的数据,并尝试用这些数据来回答上面的问题。

3、收集数据与反向运作

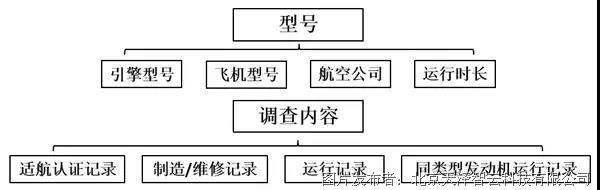

(1)收集运行大数据,并进行分类整合

因为事故是在飞机运行的时候发生的,所以我们首先要收集航空公司的运行大数据(如图4)。航空公司地面维护记录、运行记录、制造与装配记录等是分析事故原因的重要数据来源。利用这些数据,我们可以对部分问题进行解答。

图 4 机队管理大数据

(2)研究分析

航空公司数据的分析帮助我们排除了一些事故发生的原因:

运行记录数据显示,飞行员起飞时操作符合规范,也就是说,这起事故并不是由于人员操作失误引起的;

当天墨尔本的天气状况良好,不具备引发引擎爆炸这样严重事故的环境条件;

而适航认证文件显示,该引擎达到了所有适航认证的要求,并且已经在该飞机上运行了5765个小时,完成了总共907次飞行;

维修保养的数据中,也没有关于风扇叶片或其附件存在缺陷或进行过维修保养的记录;

根据同类型发动机的运行记录数据,我们可以发现这是该款引擎第一次发生风扇叶片飞出的事故。

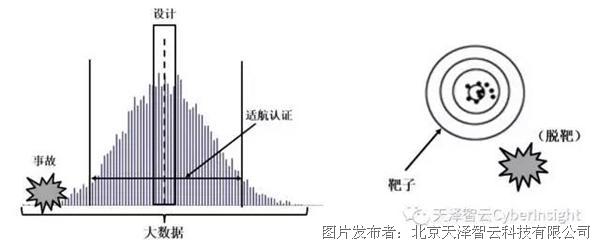

所以,我们可以确定这起事故并不在适航认证控制的范围之内,是一起偶发型事故。这就好像是一位训练有素的射击运动员在比赛中脱靶了(如图5)。

图 5 偶发型事故的发生情况示意图

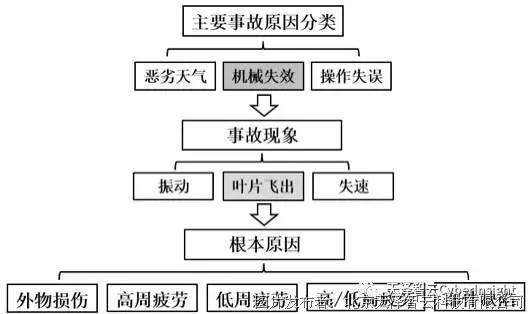

那么,事故的根本原因到底是什么?如图6所示,排除其他原因之后,我们可以确定,事故是由于机械失效引起的,而机械失效则与外物损伤、循环疲劳和部件缺陷等有关。

图 6 引擎失效根本原因寻找流程

(3)确定关键质量要素与根本原因

缩小事故根本原因的范围之后,我们需要再对事故进行更深入的调查,数据的获取来源也从航空公司及维护维修工厂变成了引擎的原始设备制造商。

调查的主要内容包括:制造及装配记录调查、冶金失效分析、设计分析、航空专家预测记录、出厂试验数据分析等。其中,后三条均已包含在适航认证的流程之中。因为风扇叶片出现了断裂和破坏,所以我们在下面将着重对叶片的金属结构进行介绍与分析。

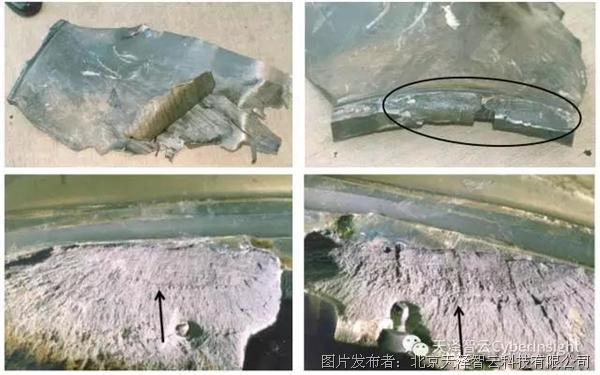

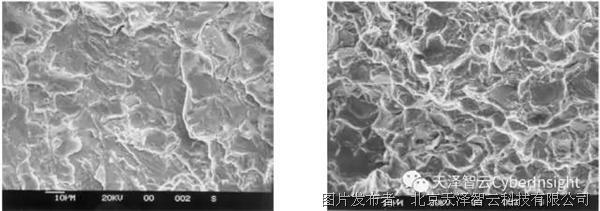

如图7是事故的冶金失效分析图。可以看出,叶片根部断掉了两块金属(椭圆区域),通过分析这两个断裂面,我们发现裂纹拓展的形式存在着很明显的分界线(箭头指向),通过裂纹的形状可以推测出,外部的裂纹拓展速度远大于内部的拓展速度,这是金属高周疲劳的典型标志。

图 7 断裂叶片根部裂纹图

对叶根进行电镜靠近裂纹产生区域的晶相图(如图8左)中没有明显的条纹,只有比较小而平坦的晶相,这是一种典型的高周疲劳现象。而靠近最终破坏的区域的晶相图显示,这里一种非常具有韧性的样子,这样的晶相显示这个区域遭受了非常大的拉应力。

图 8 晶相图

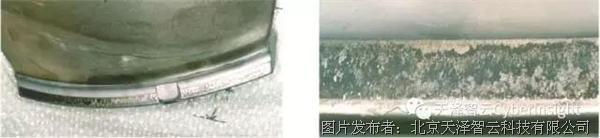

为什么会出现这种现象呢,调查人员又对其它风扇叶片的榫头进行观察,他们发现:没有断裂的风扇叶片榫头(如图9)都有严重的磨损,虽然还有一部分润滑剂遗留在上面(颜色相对深的部分),但它们已经变成了不连续的块状区域,无法实现润滑与隔离的作用。

润滑剂的失效导致叶片榫头与轮盘之间存在直接的金属接触与碰摩,使榫头部分区域的应力逐渐增加,扩大了内部产生的裂纹,并最终断裂。

图 9 叶片榫头磨损图

我们已经知道,风扇叶片榫头处的高应力、磨损及裂纹拓展等,导致了其最终断裂。经过进一步的分析,调查人员确定,事故是由叶片设计缺陷引起。设计缺陷导致叶片榫头在运行过程中出现了滑移,并使其受力不均,出现磨损与内部裂纹等问题,最终导致叶片断裂失效。

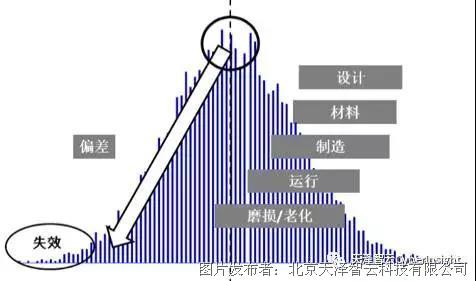

到这里,你可能会问:如果仅仅是由于设计的缺陷导致部件的失效,为什么只有这一起事故发生,为什么在事故发生之前该引擎已经安全地运行了几千个小时?

实际上,我们认为设计不应承担事故的全部责任,这应该是一起由设计、材料、制造、运行甚至磨损与老化等因素的共同作用引发的事故,虽然设计缺陷应该是事故的主要原因,但其他的因素多多少少也会对事故的发生起一些推动作用(如图10)。

图 10 事故偏差图

例如,原材料性能的裕度不够高,无法抵抗由于设计缺陷而引起的应力增加;制造过程中的控制不够,导致该引擎风扇的机械特性无法弥补设计与材料的不足;由于该飞机主要是在相对干、热的环境中运行,引擎需要在高功率情况下运行更长的时间,增加了叶片暴露在高的载荷作用下的时间,放大了部件的缺陷,叶片不断磨损、老化,局部应力逐步增加,加上高/低周循环应力的作用,使叶片失效的速度大大增加。

最终,调查人员对该事故作出了结论:叶片的飞出是由于其根部疲劳裂纹的产生与发展造成的。

由于该客机长时间在干、热的环境中运行,而在这种环境下运行意味着引擎需要在高功率情况下运行更长的时间,以满足飞行需求,加上根部设计不当引起的不平衡应力,导致疲劳裂纹的逐步发展。

根部不平衡的应力起源于叶片根部与轮盘之间干膜润滑剂的破坏,润滑剂的破坏使得叶片根部表面损伤与微焊接损伤逐步累积、扩大,最终造成了破坏。而为了避免事故的再次发生,需要对引擎风扇叶片设计进行修改。

至此,我们已经经历了一个完整的事故分析流程,它实际上就是反向工程运作的过程。从这起事故中获取到的信息可以作为我国研发发动机风扇叶片设计与制造的经验与教训,但更重要的是,将反向工程运作的思维应用到航空制造领域之中。

中国应该利用好使用数据的资源,不断提升对制造的理解和知识积累的速度。当能够运用大数据和反向工程掌握如何去优化航空发动机的设计、材料、制造和性能等方面的知识时,我们就能掌握生产系统上游相关要素(比如科学研究和技术研发)的更多话语权,逐渐从价值链的较低端向高端环节转移。

(本文根据李杰、倪军、王安正的著作《从大数据到智能制造》中部分内容进行整理,供读者学习和参考)

提交

骏业日新 大展宏图 | 天泽智云上海分公司成长记

在智能化落地过程中我们学到了什么?

工业智能技术在轨道交通领域的应用实践分享

基于GenPro的工业智能建模案例分享

工业智能为轨道交通安全高效运营保驾护航 天泽智云与您相约RT FORUM

投诉建议

投诉建议