随着 “工业4.0”的热潮从德国涌向全球及“中国制造2025”的实施,制造企业竞争日趋激烈,人口红利逐渐消失、产品复杂程度越来越高、消费者需求更加多元化等等是所有制造企业面临的难题,在这样的背景下,数字化工厂技术应运而生。数字化工厂是智能制造和工业4.0、中国制造2025实现的必由之路,数字化工厂是迈向智能工厂的基础。

数字化工厂是以产品全生命周期的相关数据为基础,在计算机虚拟环境中,对整个生产过程进行仿真、评估和优化,从根本上减少工艺开发时间,缩短产品上市周期,降低制造企业的成本,提高制造企业的市场竞争力;是现代数字化制造技术与计算机仿真技术的结合的产物,同时具有鲜明的特征,给基础制造业注入了新的活力。

下面以重庆长安为例来介绍下,制造数字化驱使下,迪基透(简称DGT)实施的数字化工厂:

自2014年起,重庆长安汽车股份有限公司便提出由传统工厂迈向智能工厂,全面实现长安工业4.0的战略目标,至今项目已经进行到三期。

DGT作为国内最具影响力的数字化工厂解决方案的供应商,为长安汽车提供基于西门子Tecnomatix平台的数字化工厂解决方案已全面应用于汽车冲压、焊接、涂装、总装这四大工艺中,应用范围涉及到产品设计、生产规划与生产执行三大环节,包括虚拟仿真、虚拟调试、虚拟现实、点云扫描等技术。

工艺规划

在Process Designer的基础上进行三维可视化工艺协同设计、流程管理、文档管理、工艺/产品变更管理、资源管理等工作,显著提高了工艺设计和工艺管理的效率和质量,Process Designer的主要相关内容有:

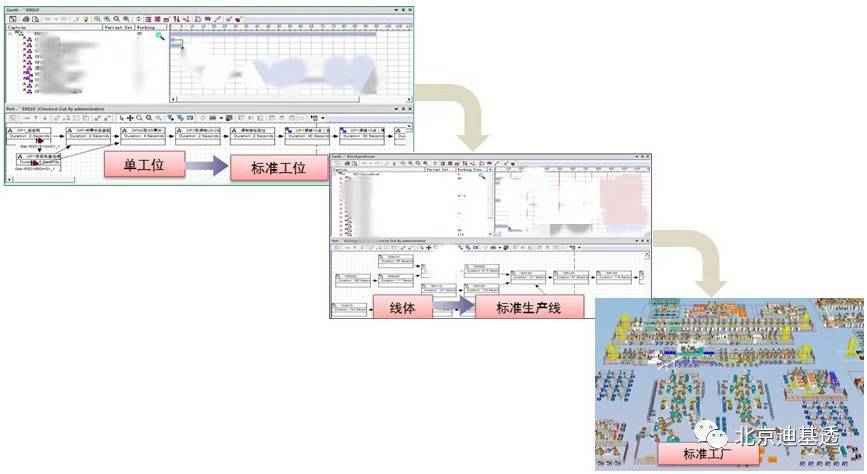

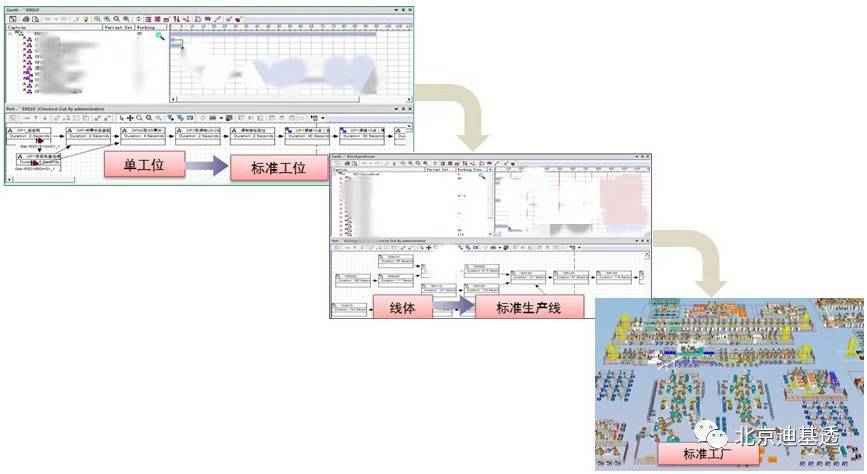

1、标准化建设:建立标准工艺库、标准工时、资源库(包括焊枪库、机器人库等)、客户化标准定制等一系列标准,通过工艺知识的积累及传承,实现标准化工厂的建设;

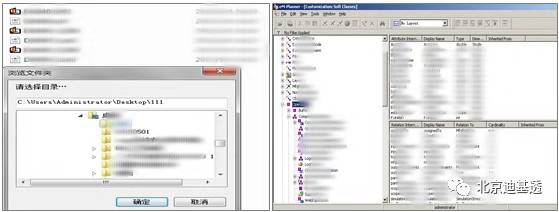

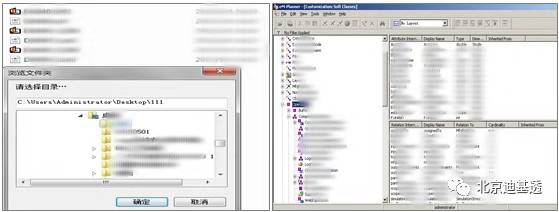

2、定制化开发:在数字化工厂实施过程中,陆续开发了各种工具,如PDM系统集成接口、工艺规程批量转换工具、工艺输出文档、焊点提取工具等,大幅提升了工艺人员的工作效率;

3、生产线布局:在虚拟环境中对生产线布局方案设计进行验证,完善并优化总体布局方案,缩短现场整改时间,节省大量后期改造费用;

4、其他模块:通过线平衡分析、焊点自动分配、MTM工时分析等工具的使用缩短工艺规划时间、提高工艺规划质量;

虚拟仿真

虚拟仿真是在Process Simulate软件提供的三维虚拟环境中,对装配过程、机器人、人机工程等进行规划,通过仿真结果分析方案中存在的问题,并及时进行调整和优化,减少生产执行环节的更改,从而有效降低成本、缩短工期、提高效率。

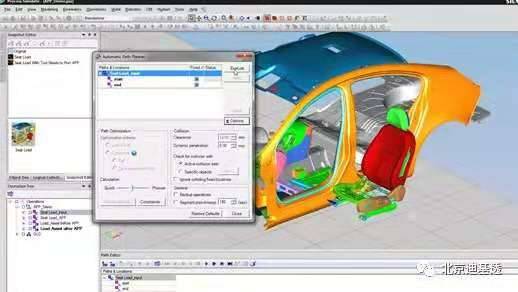

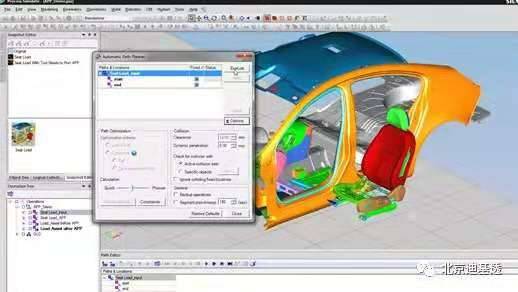

装配仿真:在虚拟环境中模拟装配工艺过程,提前发现装配过程中存在的干涉、装配顺序不合理等问题,优化装配工艺,提升装配效率;

机器人仿真:在虚拟环境中,规划机器人的运动轨迹,输出可达、无干涉、满足节拍要求等条件的机器人程序,大幅提高工艺规划效率;

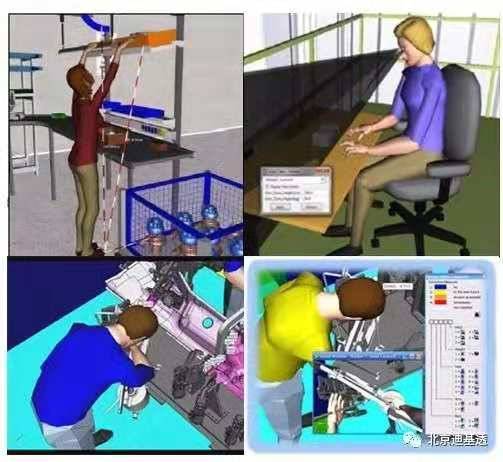

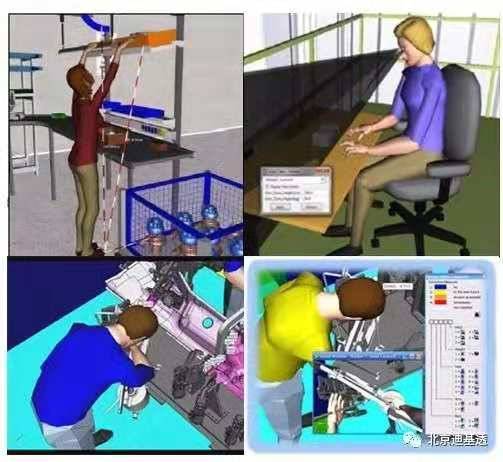

人机工程:通过模拟人工任务,优化工厂作业区域的布局和验证手工装配的可行性,保证在工艺加工过程中工人的视野不被遮挡、作业空间方便工人操作、作业范围在肢体可达到的范围,还可以利用软件中强大的分析工具对人体姿态、人体受力、能量消耗等人体工程学进行分析,避免工人受伤害的风险,创建符合人体工程学要求的人工任务。

虚拟调试

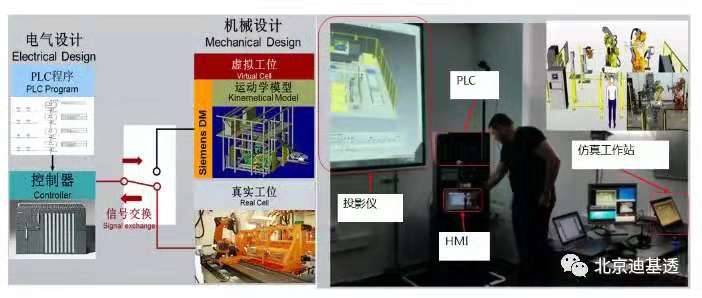

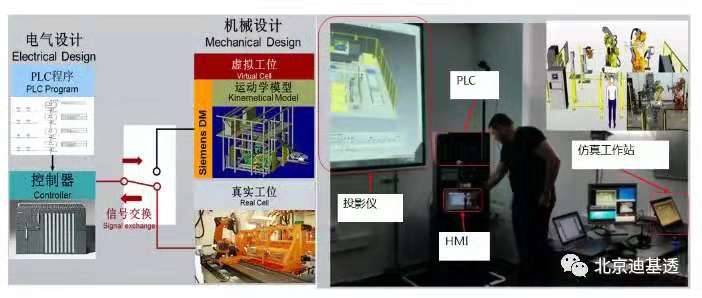

虚拟调试技术是汽车制造行业目前尖端的技术之一,它结合了前期3D建模,模拟,机器人离线调试,电气调试等所有部分,在虚拟环境下进行集成,可以真实地体现集成时的所有情况。达到验证检查机器人逻辑和电气程序的目的,极大节省现场调试时间。

虚拟调试是在连接仿真模型与物理的PLC、HMI和机器人等自动化设备的基础上,实现控制逻辑与机械设备的虚实通信,对生产系统进行预调试;

目前,通过在多个项目中应用虚拟调试技术实现如下效益:

1、构建、优化虚拟集成工作流程,攻克多项虚拟集成技术难题;

2、制定多项数字化虚拟集成相关标准;

3、在集成前发现问题并解决,极大程度上解决了虚拟集成技术现场的集成隐患,节省现场调试时间近1/3。

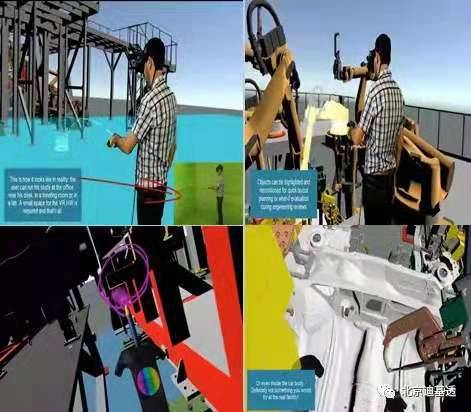

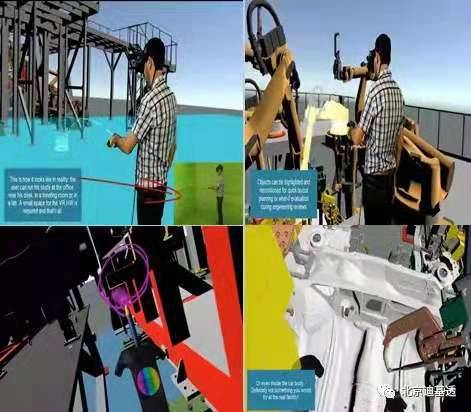

虚拟现实

利用Process Simulate VR模块功能,把VR技术与数字化仿真模型进行虚实互联,模拟虚拟现实分析的过程,可以为虚拟实现车间机器人及自动化设备等加载过程模拟研究,并通过虚拟现实眼镜对场景进行分析和验证。

通过虚拟现实技术在虚拟环境中可实现:

1、控制三维动态仿真模型的运行,并对运行轨迹、可达性等进行分析;

2、对仿真模型的机器人及自动化设备进行移动、搬运等操作;

3、对仿真模型的机器人及自动化设备进行标注、测量、分析;

4、多角度、不同细节进行评审。

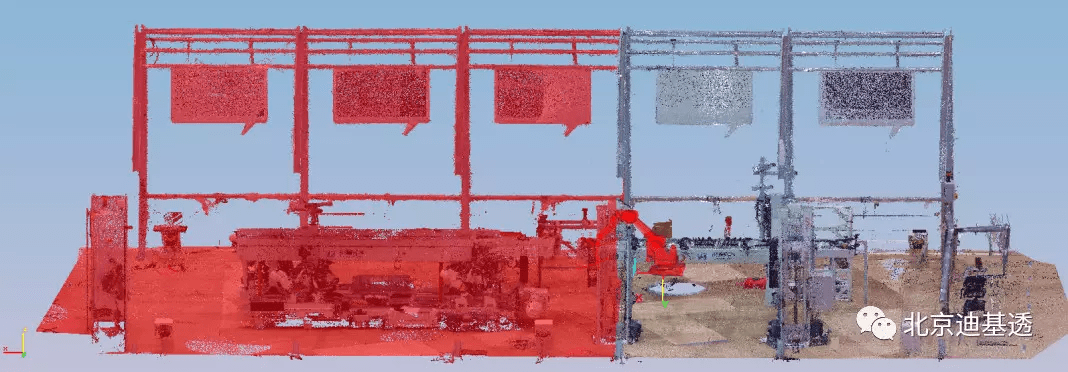

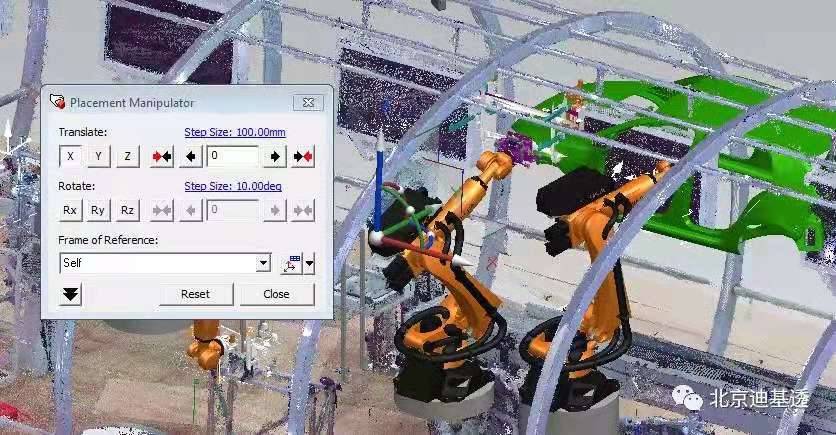

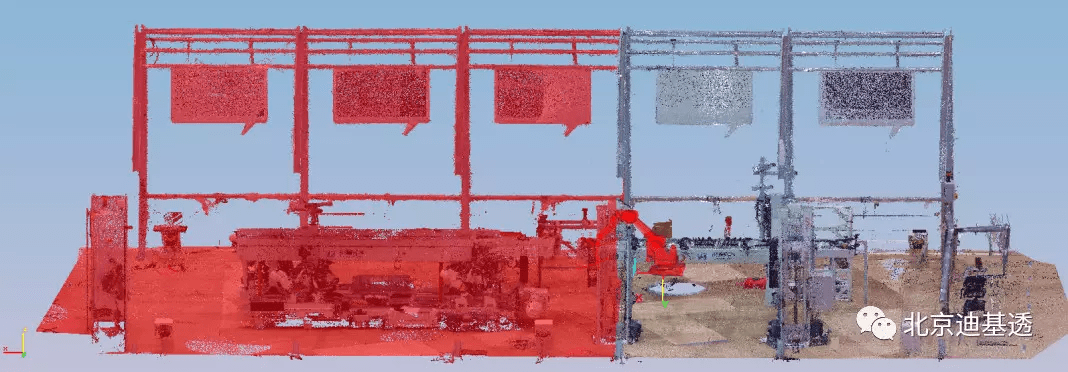

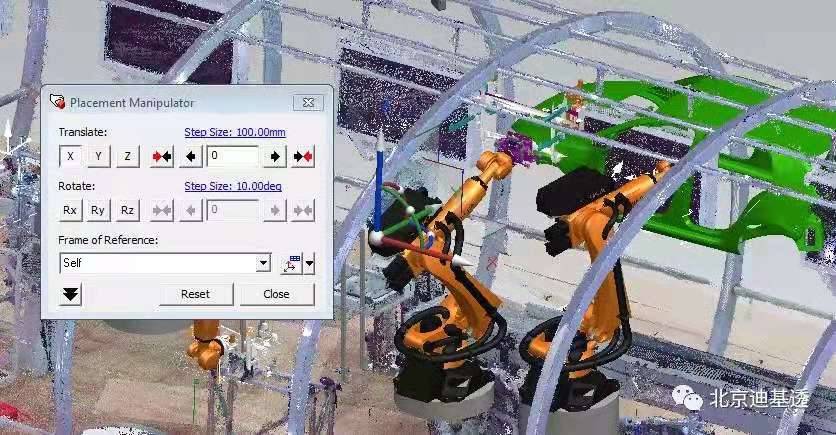

点云技术

结合Tecnomatix软件可以将工厂激光扫描的点云和仿真技术紧密地融合,利用扫描设备将对象扫描成点云,可直接导入到Process Simulate中,从而更紧密地将显示工厂与虚拟工厂结合,不断地优化和仿真确认得到最佳的工厂设计方案。

通过点云技术我们可以缩短传统的资源建模时间和对资源位置、外形进行快速校准和响应,通过导入的点云数据PS可进行仿真验证模拟,避免了由于传统数据缺失或者不准确导致的重建数模而拉长周期和仿真源头错误。

利用扫描技术能够根据现有的数据来规划制造厂的布局,同时考虑工厂的结构、现有资源等,并避免出现问题,对工厂改造具有及其重要的作用。

结束语: 基于Tecnomatix平台的数字化工厂解决方案提供了从工艺方案规划到制造过程验证的完整解决方案。

通过统一数据平台实现生产线、装配单元以及工艺过程的设计、规划、方案验证及详细的设计和仿真、优化,并保证信息及时更新、交流和共享。

数字化工厂技术会为未来制造行业带来新的生命与活力。

投诉建议

投诉建议