图尔克 | 使用RFID技术对冷却站进行分布式监测

在汽车电缆线束的生产中,塑料组件必须先硬化一段时间,然后才能由员工馈送到后续生产步骤中。为了确保遵循规定的冷却时间,图尔克提供了一种易于安装的现场解决方案。塔灯可通过与RFID读写器和紧凑接口互动,提供关于相应过程状态的信息,并且无需更高层级的相应控制器。

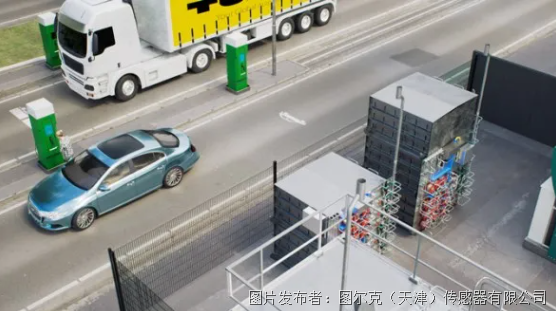

利用现场系统,员工可总览整个冷却过程

RFID读写头读取载码体的信息并触发接口中的定时器

使用AGREE设置本地定时器

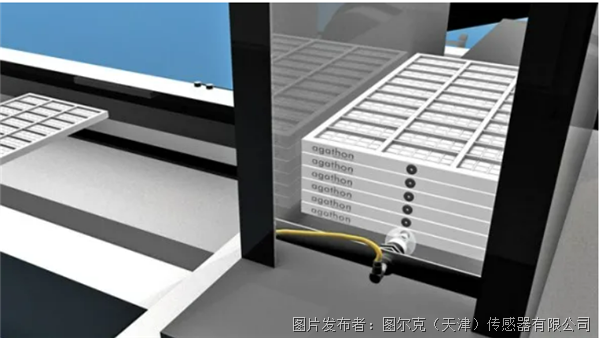

冷却站各有1个TBEN-S2 RFID接口。利用图尔克的免费逻辑软件AGREE,每个紧凑型TBEN-S2模块都可作为现场逻辑控制器(FLC)。这意味着:在TBEN-S2中,用户可轻松配置定时器,由新抵达的电缆线板触发。

读写头检测生产批次中的RFID载码体

利用RFID可交换生产批次和FLC模块间的信息。为此,Q80L400 HF读写头读取电缆线架上固定的RFID载码体。凭借矩圆形设计,读写器能可靠识别载码体,不受可滚动的线板在冷却站中的位置影响。

当检测到识别号时,TBEN-S2启动定时器,并激活信号灯。利用该任务的分布式管理,可解放中央控制器。

利用RFID上的独特ID,更高层级的系统可追踪完成预期过程的批次以及过早从工作站移除的部件。

多色LED显示器指示过程的进度

员工可通过黄色TL50塔灯识别进行中的冷却过程。若电缆线板从RFID读写器下方的等待区提前拉出,则信号灯变为红色;绿色指示灯则表示过程已完成。

利用RFID接口的分布式逻辑,制造商可设置能在直接工作区域提供状态指示的系统。RFID解决方案还可考虑供应商的特定质量要求,使其能在更高层级的系统中定位生产批次并记录过程事件。

您的获益

● 轻松改造控制系统

● 提供关于相应过程状态的现场信息

● 状态显示器和RFID追踪确保生产组件的质量

更多信息

提交

让理想照进现实——随时保持关注机器和设备的状态

厂内物流智慧的硬核:智能感知

围观 | 用于加氢站防爆区的分布式I/O解决方案

重磅 | 研讨会预告| 图尔克数字化赋能 助力3C电子精益生产再升级

甜蜜的自动化| 巧克力生产中的RFID智能识别方案

投诉建议

投诉建议