CNC | 负载惯量比的测定方法

机床厂里每一个新机型或机型结构有所改变时,建议测定并设置相应负载惯量比。负载惯量比能有效地促进系统和实际机械间的配合,是实现高响应、高精度、高稳定性加工的必要条件。

负载惯量比设定的实际作用

01 判断测量选配的马达是否适当

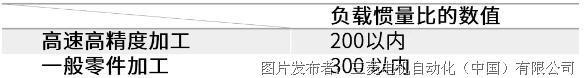

用负载惯量比的数值来判断:

表 1

负载惯量比数值超过350时,说明选配的马达转矩太小,建议更换大一些的马达。

02 影响其他并联功能及参数

负载惯量比的参数设定完成后,其他一部分并联功能和参数才能正常使用。此具体内容会在后文列出。

测定步骤

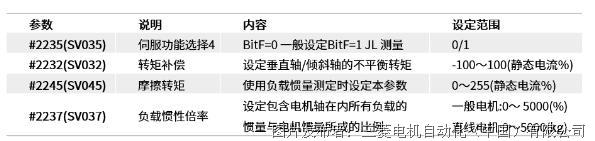

需要设定的参数如表2所示:

(1)清空参数和设定参数

在进行负载惯量比测量时,首先确认上述参数#2232、#2245、#2237中数值为0。

将#2235bitF设置为1,即SV035设置为8***。

(2)测定不平衡转矩和摩擦转矩

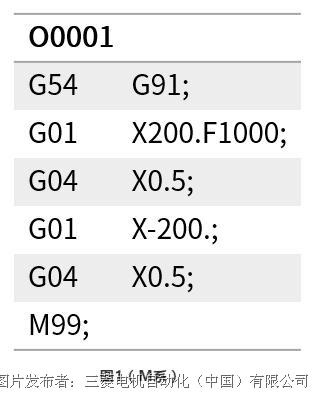

A.制作测定程序

把工作台移动到中央,然后各轴以F=1000的进给速度,往左往右来回移动200mm(行程不够时可以缩短),往返暂停时间为0.5s。

程序编写参考图1(M系)。

B.测定摩擦转矩(#2245)

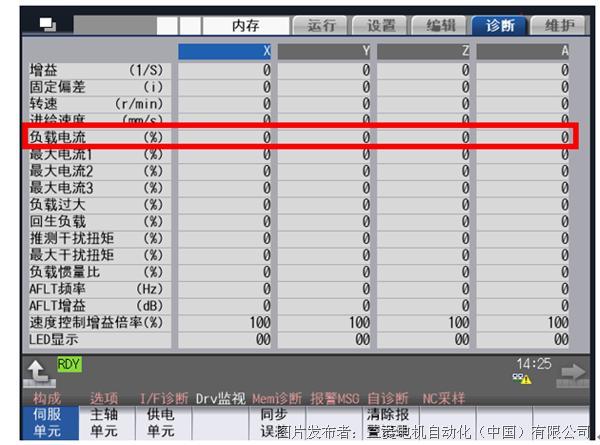

以A.中程序循环运行,观测“诊断”界面中,“Drv监视”里的伺服负载电流(图2)。

图 2

记录正负两个方向的值并代入下述公式求摩擦转矩:

摩擦转矩=│(正方向负载电流%)-(负方向负载电流%)│/2

例如:以G01F1000切削进给时正方向负载电流为20%,负方向负载电流为-20%,那么摩擦转矩:

摩擦转矩=│(20%)-(-20%)│/2= 20%

因此#2245(SV045)设定为20。

C.测定转矩补偿(#2232)

伺服轴为不平衡轴时,需要设定不平衡转矩。

依旧使用(1)中程序测试,并且在“诊断”界面观察伺服的负载电流。

不平衡转矩的公式如下:

不平衡转矩=((正方向负载电流%)+(负方向负载电流%))/2

例如以G01F1000切削进给时正方向负载电流为30%,负方向负载电流为-20%,那么不平衡转矩=((30%)+(-20%))/2= 5%

因此,#2232(SV032)设定为5。

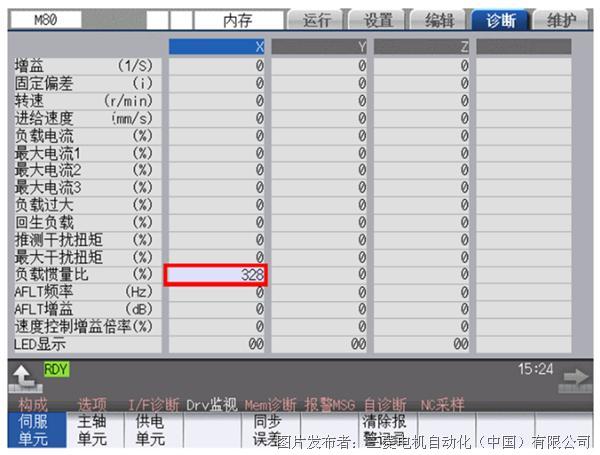

D. 测定负载惯量倍率(#2237)

将A.中测试程序的G01修改为G00,然后慢慢的把快速进给倍率手动调到100%运行,那么负载惯量比将会在诊断界面内显示出来,如下图3所示。

图 3

E. 设定负载惯量倍率:将测得的数值输入到#2237

F. SV035 的设定值恢复为0***,完成负载惯量比测定

并联功能和参数

(具体说明请参考功能说明书)

01 外部干扰监测

外部干扰监测可以减小因切削时的外部干扰、摩擦电阻或扭转振动而导致的影响。对因速度超前补偿控制而引起的振动也有抑制效果。

相关参数:

#2243(外部干扰监测滤波器频率)

#2244(外部干扰监测增益)

#2237(负载惯性倍率)

02 冲突检测功能

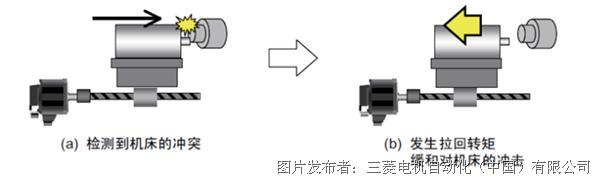

冲突检测功能可快速检测电机轴的冲突,使机床减速停止。由此可极力抑制对机床的过大转矩,减少异常状态的发生。(图4)

图 4

主要相关参数:

#2235(伺服功能4)

#2259(冲突检测转矩推算增益)

#2260(冲突检测等级)

#2232(转矩补偿)

#2245(摩擦转矩)

03 垂直轴上拉控制

通过使用垂直轴上调功能,对于因机械性局限导致的掉落现象,可在垂直轴低速动作时的紧急停止或停电情况下,使刀具稍微从工件处向上退避,从而防止刀具等发生损伤。

主要相关参数:

#2233(伺服功能选择2)

#2248(垂直轴防掉落时间 )

#2295(垂直轴上调距离 )

#2232(转矩补偿)

结语

负载惯量比测定作为标准伺服调整的一个重要部分,相关电气调试人员应尽量熟练掌握。如果需要使用上述关联的功能,请务必按照设定步骤进行设置,这样可以实现最大化的功能效果。而且,对于目前日益提升的加工精度以及效率需求,负载惯量比的使用也是不可或缺的部分。

提交

向“新”而行 三菱电机携重磅新品亮相ITES

半导体市场回暖 三菱电机多套解决方案全面应对

从简单加工到高端制造 三菱电机助力毅兴智能华丽蜕变

中国首发!三菱电机新型数控系统让制造更智能

三菱电机深化长三角产教研城融合,增强跨区数智化合作

投诉建议

投诉建议