图尔克 | 自驱电动e-Cart输送系统实现电池组装配和测试轨道的优化

在许多地方,汽车制造商或1级供应商的生产大厅都采用类似于时钟的机制。每个工作站的机器和工人的操作步骤都紧密同步,使得被处理的对象可以返回工作流中。然而,若有任何环节出现卡壳,尤其是生产输送系统,则整个工厂都会杂乱无章。

尽可能高的可用性和灵活性是客户最重要的要求。这迫使输送系统制造商努力创新。他们需要提供免维护且更灵活的输送系统,能快速简单地集成,同时比替代解决方案成本更低(包括所有直接成本和间接成本)且能更快投入使用。Krups是一家装配和测试自动化领域的市场领导者之一,其总厂位于Dernbach Rhineland-Pfalz。该公司专门生产可高效连接装配和测试工作站的自动化系统。其全新的e-Cart系统配有可旋转、提升、夹紧或倾斜工件的主动供电式智能工件载体。

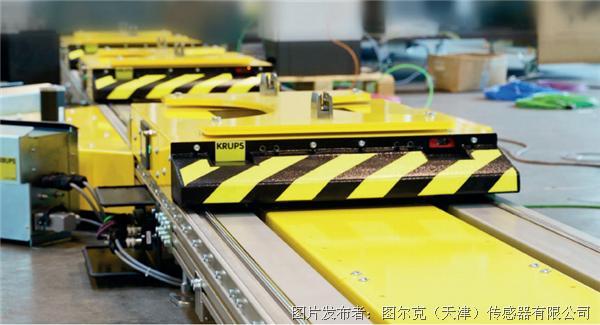

Krups最近推出了一款突破性(或标杆性)的高可用性输送系统。公司第二代领导人Philipp Krups这样解释它的基本理念:“传统的滚轮输送系统驱动器位于输送轨道上。因此,轨道上会有大量机械部件,并且还会发生磨损。这对于永久安装的系统而言,长期存在维护的问题。因此,我们希望改进系统,免去轨道维护的工作。现在,整个技术和电气系统都位于小车,即所谓的e-Cart上。这些电动小车具有自诊断功能,可以在需要进行预见性维护时从轨道取下,从而缩短了停机时间并维持轨道的运行。这还使得以后对输送生产线的扩展更加简单。另外,e-Cart系统还支持灵活进行小批量生产。我们甚至可以说,e-Cart就是工业4.0输送系统。”

e-Cart改变了电动交通的物料搬运模式

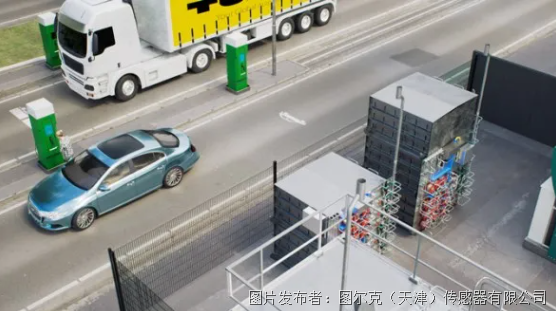

Krups将新推出的输送系统命名为“LOGO!MAT e-Cart”。除了汽车工业外,还能有哪个领域会最先用到这种输送系统?毕竟,汽车领域是最早采纳工业自动化的。而由于Krups近95%的销售都来自汽车工业,因此新输送系统相当于是其主营业务。Krups的部分客户是为汽车制造商供应完整系统的集成商,另有部分客户本身就是汽车制造商的集成商。因此,未来主流的德国汽车制造商将会在电动汽车电池生产设施中使用e-Cart系统。

为了避免彻底改造车轮,Krups采用模块化理念。e-Cart系统包含多个标准模块:旋转模块、移动托盘模块、止动器模块和分割器。这些模块根据不同客户的需求按不同的布局进行组合,并与工厂的现场控制系统相连。输送系统可为客户的生产系统提供报告数据,并支持布置双向通信接口。

模块化输送系统的分布式控制

“以前总是有一个主控制器,所有信号都会经过这里。这会涉及到部分的点对点接线,但分布式I/O设备的接线也逐渐增多。这就造成了编程问题。工厂编程人员通常按特定的顺序编程所有设备。然而,若在通电时或发生紧急情况后出现序列以外的状况,则用户必须手动移动对应设备,才能恢复正常顺序。”Krups的控制开发员Christian Mies解释道:“为了避免手动干预,必须以不同方式编程输送系统。此外,还必须定义适合所有情形的条件和适当措施。”若模块通过中央控制器控制,则客户进行某些更改时必须会中断整个流程。若以后发生故障,问题还是回归到Krups,尽管Krups并不承担任何责任。这种经验让Krups学到了一点:理想情况下,每个模块应能自主控制。

自主控制提升过程安全

如今,对于外界,每个模块都作为黑箱工作,只需通过总线连接与中央控制器进行双向通信。它们通过运行程序来执行特定任务:旋转、传输、交通监控以及报告模块状态。因此,每个模块都完全根据开发设计进行控制,并完美实施所有可能的序列。工厂控制器安装在更高的层级,并控制整个工作流。然而,实际定位序列和状态监控由模块的各控制器负责。

Krups不再需要干预整个工厂的控制,同时工厂操作员也不需要控制输送系统模块。仅需实施底部层级的一般控制器与模块间的通信。Krups在内部将这些具备智能的输送系统模块称为智能模块。因此,他们在十年前就开始寻找可以直接安装在模块上的自主控制器。

自主生产的IP67控制器

“当时我们已经在寻找IP67防护等级的紧凑型控制器了。然而,市场上并没有我们想要的。”Christian Mies说道。Krups因此只能先自力更生:“我们自己生产了安装了所有M12插头连接器并将所有部件囊括在外壳内的板载控制器。外壳必须钻孔,并带有气动系统和显示器。这些都是大的部件,并且相对难以生产。我们必须制造电路板、装配外壳并完成所有接线。尽管我们成功生产出控制器,但整个过程非常费力。”高管Peter Krups在解释内部研发模块控制器时说道。

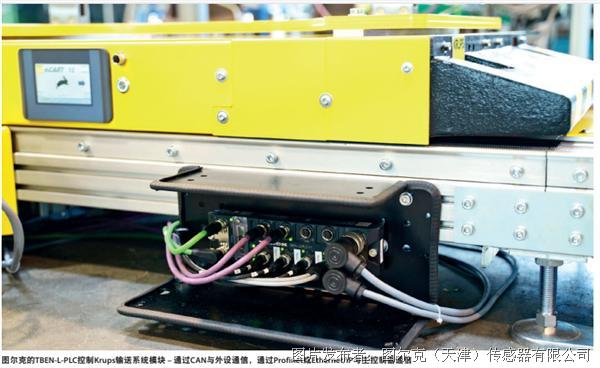

自图尔克数年前推出其TBEN-L-PLC block控制器以来,Krups省去了许多构建系统的工作量。除了e-Cart系统外,他们还在许多其他机型中使用这款IP67控制器。每个输送系统元件的控制系统都在Codesys中编写。该控制器与驱动器、阀组以及模块其他组件的通信通过总线接口实现,而与主控制器的通信则大多通过Profinet实现。“这款控制器给我们带来了许多优势。现在模块可以立即部署,无需任何其他现场编程设备,例如更换、插入、数据备份等。理想情况下,客户只需连接24 V电源的7/8英寸的插头连接器和总线连接的以太网连接器。”Mies在解释用户获益时说道。对于Krups这样的跨国公司而言,该紧凑型控制器仅凭借其提供的多种协议就收回了成本。IT经理Mies表示:“正如混合使用不同协议的欧洲和亚洲市场,我们可以同样的方式用Ethernet/IP服务美国市场。当前,我们主要使用Ethernet/IP和Profinet,但若客户需要,原则上我们也可以提供Modbus TCP。另一个令人兴奋的点是图尔克设备包含了所有Codesys许可证。无论客户使用哪种现场总线,我们都有相应的许可证可以使用。甚至有时我们需要小型主控制器时也可以使用许可证,因为图尔克设备还提供master许可证。”Mies在描述TBEN-L-PLC在不同场景部署时说道。

e-Cart系统在电池生产中节能

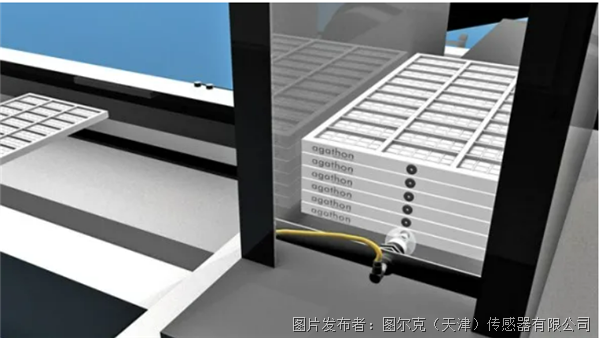

电池生产中使用的e-Cart输送系统的规格明确显示了制造商将其用于电动交通的意图。在1米的输送轨道上共有130个自驱动小车,这已不再是小批量生产的阶段了。Krups在轨道上安装了70个转盘和大约140个止动器。每10个止动器共用一个TBEN-L-PLC作为客户主控制器的网关。这大大减少了客户所需的总线节点数量。

如要更改方向,可以使用传输装置将小车移动到平行轨道,或使用转盘更改方向。不同于大多数传统系统,TBEN-L-PLC能够与e-Cart系统的小车通信。止动器上装有NFC(近场通信)单元,以便使用TBEN-L-PLC作为网关来实现主控制器与小车间的通信。通过这种方式,小车可以根据其状态或者是否存在警告消息来移除。另一大优势是:当小车等待时,不会消耗任何电力。而传统滚轮输送系统中的驱动器即使在未移动任何纸箱的情况下也会继续运行。

BL compact通过CAN提供额外I/O

模块的传感器和执行器直接连接至TBEN-L-PLC。block控制器共有4个插槽,提供8个通用通道,可以根据配置需要自动设置为输入或输出。若需要其他I/O,Krups可以使用BL compact I/O模块通过CAN总线扩展所需信号数量。BL compact模块同样设计为IP67防护等级,并直接安装在设备上。

IP67节省接线

Krups认识到通过IP67技术可以大大减轻工作量。“仅仅是将24V电缆和信号连接到止动器的12个控制器上,然后贴上标签就已经是非常耗费人力的工作了。TBEN-L-PLC仅通过这项节省就可以轻松收回成本。”IT经理Christian Mies赞赏道。

e-Cart系统不仅是节能和防故障的,还可以实现工业4.0应用场景中强调的更灵活的流程,并且已经成功实施。通过与工件载体的通信,可以支持更多的产品类型,如另一应用示例所示:类似于汽车工业,e-Cart输送系统可以输送2种型号的车桥。然而,小车可以在生产过程中移动140种不同的车桥。主动驱动式工件载体可以实现轻松激活或移除不同的生产步骤,从而尽可能缩短等待时间,并可在工作站上为小车设定不同的速度。

在现场使用具有智能控制技术的e-Cart系统有助于确保顺利和高效地执行灵活的生产流程。从这个角度看,高度同步的时钟机制带来的生产景象也可以通过不同的时间来实现。即使生产4.0要求不同环节相互协调,生产4.0的时钟也应该像萨尔瓦多·达利的绘画作品一样灵活多变。

提交

让理想照进现实——随时保持关注机器和设备的状态

厂内物流智慧的硬核:智能感知

围观 | 用于加氢站防爆区的分布式I/O解决方案

重磅 | 研讨会预告| 图尔克数字化赋能 助力3C电子精益生产再升级

甜蜜的自动化| 巧克力生产中的RFID智能识别方案

投诉建议

投诉建议