案例集锦| 伺服压机在汽车生产、装配环节的应用

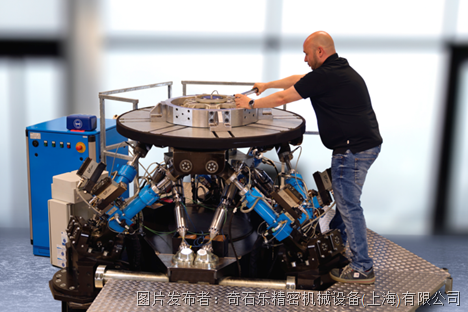

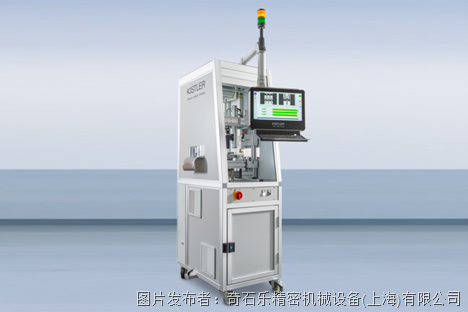

奇石乐Kistler伺服压机系统可监测、控制和优化压装和装配任务,广泛应用于汽车和零部件企业。此系统可在批量生产中全面保证质量和过程可靠,通过实时控制过程,进一步缩短节拍时间,达到最高成本效益的目标,实现零次品生产。

一起来看看,不同企业如何应用伺服压机达到更高的能源效率和更少的维保操作,降低成本,实现转型升级。

01、重庆青山变速器压装智能化

重庆青山工业有限责任公司系中国兵器装备集团公司所属的国有大型工业企业。公司专业从事各类汽车变速器的研发、生产和销售。公司自主研发能力非常强,拥有国家级技术中心,具备整车、全谱系变速器总成及零部件试验验证和测试条件。

青山工业和奇石乐的合作起始于2014年,通过采用奇石乐伺服压机和过程监控系统青山工业从根本上提高了产线能效,实现压装过程的高精准的控制和数据采集分析。

同时青山变速器技术中心专门成立了压装工艺小组,将所有压装数据进行分析,在生产中尽早筛选出残次品,辨别导致产品不合格的原因,进行分析和追溯,实现了整个生产过程的智能化、自动化和信息化。

02、柳州美桥灵活配置,精确压装

柳州美桥在传统燃料和新能源领域同步发展,不但有为燃油车用独立主减速器/插管桥等产品,在2020年,其电驱桥业务开始投产,搭载了此批产品的小型纯电车型宝骏E300一经面世就广受关注。

原有产线的液压机不具备在线监控功能而且缺乏压装时的精准性,造成工件损坏,在美桥新产线落地时,奇石乐伺服压机系统就因其在装配工艺中提供的准确性、可控性及泛用兼容的特点成为装配解决方案的第一选择,通过“控制-压装-监控-评估-反馈”的完整测量链实现100%质量保证。同时,奇石乐解决方案优势在于一机多压,灵活兼容,完全适用于较为复杂的零部件装配场景,满足产线高度自动化和集成性的要求。

03、长安汽车压装工艺的全过程质量监控

长安汽车是中国汽车四大集团阵营企业,拥有30多年造车经验,全球16个生产基地、35个整车及发动机工厂、10个重点海外市场。

为了实现“中国制造2025”的目标,长安汽车需要在保证产品质量的前提下完成大批量的生产计划,在气门导管和座圈装配这些环节中,奇石乐组件进一步提升了他们的装配线优势。

奇石乐的伺服压机系统实现了压装工艺的全过程质量监控,可根据工艺需要便捷地设置压装过程各个阶段的监控方式,同时这些过程质量数据同设备运行数据一并提供给MES系统。伺服压机常规序列控制功能结合高精度力/位移测量,帮助客户改进质量并加快生产速度:这些都使长安的长远发展更具竞争力。

>>点击这里阅读完整成功故事,了解更多信息

Kistler 始终致力于帮助客户推动产业变革、转型升级,提供更高的能源效率,打造更智能的产线、实现更可持续发展的生产。

提交

奇石乐模态分析加速度计更加坚固耐用和精准

2023 年报:奇石乐集团逆势实现增长

奇石乐六分力校准仪通过 ISO 17025 认证(DAkks认证)--全球首例

光学质量检测:用于批量生产冲压件的新型 KVC 621 SE 紧凑型自动检测系统

温特图尔的智能工厂: 奇石乐购买大面积地产

投诉建议

投诉建议