菲仕产品应用于液压机

历经100多年的发展, 液压技术已成为影响现代机械设备的重要技术,同时,在工业生产中,液压机也是压制工艺和压制成型工艺应用必不可少的设备之一。 液压机以液体为工作介质,利用液压油的压力能,依靠静压作用使工件压制成型。工艺过程一般分为压制快速、压制慢速、主缸保压、开模前段慢速、回程等阶段,且各个阶段所需要的工作压力和流量不同,因此对电机和驱动器的控制反馈有更高的要求。

液压机主要应用领域

板件冲压拉深成形: 汽车、家电行业的金属覆盖件成形加工

金属机械零件压力成形:模压成形、金属型材的挤压成形、冷热模锻、自由锻造等加工

粉末制品行业:磁性材料、粉末冶金等。

非金属材料压制成形:SMC成型、汽车内饰件热压成型、橡胶制品等。

木制品热压成型:植物纤维板材、型材热压加工等。

其他应用:压装、校正、塑封、压印等。

液压机结构组成:主机、液压传动系统、电气控制系统和润滑系统等。

主机:机身、机架、移动工作台、油缸、上极限锁紧装置、上下限程装置等;

液压系统:动力结构和油压管路等

电气控制系统: 电气柜、电脑、驱动控制柜、电气操作箱等。

普通液压机缺点

电机和油路最大容量设计,主缸保压时,易产生高压溢流,造成的能量损耗高达36%~68%;

在产品的生产加工周期内,电机持续工频运转,液压油的油温高,造成大量电能浪费。(液压机在实际运行中,主缸慢下时所需压力和流量较少;回程到位后,工件装卸时需要较大压力和流量。)

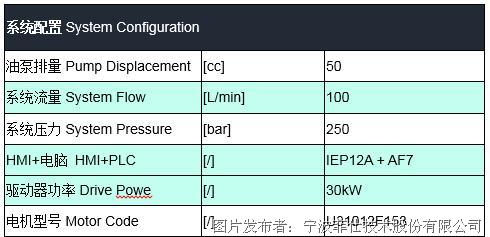

菲仕解决方案

保持原有的合泵、分泵的控制逻辑关系;

在产品加工周期内,油压机电脑根据输入信号判断工艺工况,并作出相应的动作;根据不同的工况,通过模拟量输出压力和流量信号(或者485通讯输出)给驱动器,使液压伺服系统输出的压力和流量与实际需求精确匹配;

通过驱动器动态控制油泵的输出流量,避免在保压段产生高压溢流,造成能量浪费和油温升高;

位置尺(或电子尺)接入到液压机电脑上,实现位置闭环、高定位精度和重复定位精度。

通过外置HMI设置各种运行参数,显示系统异常和报警信息。

菲仕解决方案的优势

无能量浪费,节能率可达30~40%;

系统重复定位精度可达±0.01mm。

电机转速降低,减少油泵磨损,减小工作噪音;降低系统油温,降低油冷系统的损耗;

电机采用软启动的方式,无瞬间大电流冲击,减少干扰;

电脑和驱动器对系统和电机有多重保护功能:欠压保护,过压保护,过流保护,过温保护等;

菲仕客户应用案例

提交

中科菲仕科技创新能力获认定

新品速递 | 菲仕直驱顶驱方案更节能、更高效

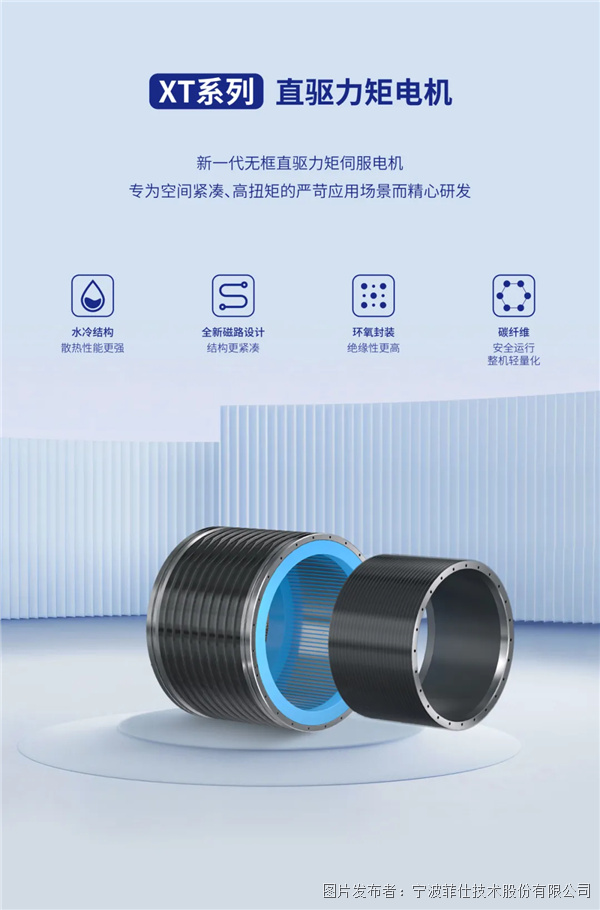

新品速递 | XT系列新一代无框直驱力矩电机

菲仕参与国家重点稀土永磁技术研发项目

菲仕技术获"星级企业"殊荣 高质量发展再上新台阶

投诉建议

投诉建议