皮尔磁:全自动化的“麻辣鲜香”

Poco Loco是一家比利时公司,他们的产品组合看起来就像墨西哥餐厅里的菜单一样。从玉米片到蘸酱,这家公司为全球客户提供了一切:不同类型的玉米卷饼、各种口味的玉米片、全套半成品包以及香料和沙拉酱。Poco Loco还“隐藏”在很多自营品牌里,例如,为全欧洲客户提供的玉米片。

烤玉米片,烤!烤!烤!

玉米片的生产流程几乎和产品组合一样复杂多样:第一步是准备和按比例调配原料,如水和面粉,然后将它们混合成玉米面糊。然后,玉米面糊被送到挤压机。通过挤压机的挤压揉捏来获得良好的口感。接着混合面团到达压面机。这台机器由两个距离很近的巨型滚筒组成,它们通过滚动把面团压到所需的厚度。玉米片就是在这个阶段被切出来的。玉米片被放入油锅之前,还要经过一个干燥过程。经过中间质量检查后,按照客户的具体要求添加香料。只有到那时,玉米片才开始装袋。

所以这是一个完整的生产周期,每一步都精准定位。互联设备必须紧密协作,精确地完成这些步骤。Poco Loco的PLC程序员Jeroom Verstraete说:“设备控制过于分散正是过去出现问题的根源所在。”。“这是因为互联生产线由不同的机器制造商安装,需要通过各种PLC和安全继电器来进行设备控制。”

协同控制,才是上策

作为独立单元的机器——大而笨重,这不仅仅体现在控制层面上。Poco Loco称之为“恼人的副作用”。例如,每个设备区都有一个单独的急停电路,这就导致了有时候会单独关闭安全区。这就是几个机器互联时的一个典型问题,Poco Loco电气工程部门负责人Francky Maveau深谙其道。他还描述了另一个大缺点:“在进行故障排除时,技术部门必须全员出动。如果我们将安全控制器上的所有急停开关串联在一起,在发生故障时通常很难准确定位。通常,我们不得不打开许多接线盒和紧急插头,并检查每根电缆。这通常会导致长时间的停机。”这对这家零食制造商来说就显而易见了:其目标不仅仅是组建安全的生产线,而且还要高效运行。Jeroom Verstraete向我们解释了“愿望清单”中最急切的项目:“我们希望将每个机器上的分布式控制器转换为具有分布式I/O的集中式PLC。急停开关将被整合到一个更高级别的系统中。设备可视化系统也需要改造,以便能及时并清晰地查看生产线。”

看得见的生产才是最安全的

今天,整个设备的可视化系统可以让我们及早发现问题,因此不会对整个生产过程产生重大影响。如果出现问题,工程师可以立即在操作终端上看到哪个安全功能受到影响-急停开关或安全门-以及在互联设备上的具体位置。这确实加快了故障排除的速度。从技术上讲,小型控制器通过软件为每个安全组件分配一个唯一的DIAG地址(动态信息和动作网关地址)来解决这个问题。因此,虚拟位可以通过现场总线系统将信息传递给更高级别的控制器,以便为诊断做好准备。小型控制器也可以显示状态消息。它可以直接传达多达20条不同的信息,不受更高级别设备控制系统的限制。这样,工程师就可以立即进行诊断,而不必连接笔记本电脑来进行详细的诊断。另一项增强安全性的功能是:一旦安全程序完成并通过验证,就会得到一个CRC校验和,并记录在案。这样,你就可以快速检测到在此期间所做的任何更改。保护系统免受篡改,并为责任事件提供了可追溯性。

更好地移动,更好地生产

小型控制器甚至可以对设备移动管理的安全性和故障诊断进行优化。生产线经过改装后,其变频器驱动配有STO功能(安全转矩关闭)。过去,当安全区要安全关闭时,通常通过电源接触器来切断驱动器的电源,从而实现该功能。这意味着故障诊断不可追溯。现在,如果触发了急停开关,经由PNOZmulti 2的连接可以确保驱动器通过STO功能实现受控停止。

分区思维

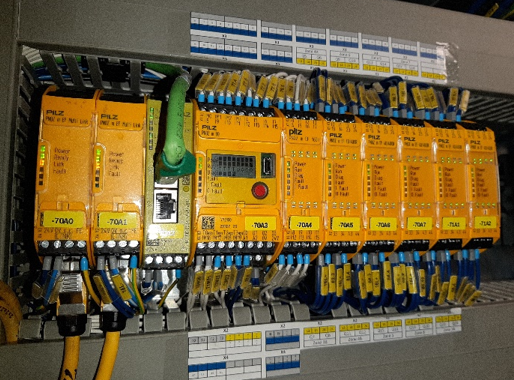

超过15个急停开关和许多安全开关被安装在互联的玉米片生产设备上。生产线本身被划分为多个区域,因此关闭一个区域不会影响另一个区域。如今,不仅仅是急停开关可以简单地重新配置,如果有必要,我们可以反复使用小型控制器PNOZmulti 2中的软件工具PNOZmulti Configurator中的安全矩阵来实现这个功能。例如,即使生产线的起点出现故障,油炸锅也可以继续工作。最初,Poco-Loco倾向于将其改装成三个单独的区域,但实践表明,改装成总共九个区域才是最有利的。

直观灵活地管理各项功能

通过使用配置工具PNOZmulti Configurator,除负责编程PLC的工程师外,Poco Loco的其他技术人员也可以创建PNOZmulti程序,并在得到相关许可的情况下对其进行修改。同时,该工具也可供工程师在故障排除期间使用,用于简单的故障诊断。Poco Loco的项目工程师Maarten Dedeeurwaerder非常希望强调该软件的全面易用性:“除了更高级别的机器控制器外,我们决定将PNOZmulti 2作为一个独立的安全控制器,原因之一在于其配置工具便于操作。”工具软件中设置了不同的用户级别,可防止安全程序在维护过程中被篡改。“我们的整个技术部门都接受了半天的PNOZmulti系统设置和操作培训,从而确保能够正确使用该工具进行故障排除,”Dededurwaerder说。因此,训练有素的工程师可以轻松地启动动态程序显示,以此来跟踪整个安全程序。根据项目工程师的说法,一条“绿线”贯穿整个分析过程,提供了一种非常人性化的使用方法,直接触及了附加值的核心:“这是因为它具有高度的可视性并且可以提供直观的操作”。

现代化在可持续性和安全性的基础上优化了整个生产周期。这是因为集中式控制组件可以确保故障不会导致完全停工,而完全停工会降低生产效率。

提交

皮尔磁:从安全立法新规聊企业应对之策

皮尔磁:工业网络安全的新盾牌

皮尔磁荣获“德国工业之最”称号

皮尔磁:为包装行业提供全面支持

皮尔磁:全力以赴确保安全

投诉建议

投诉建议