催化剂的表征:从新催化剂到旧催化剂

1 简介

催化剂,特别是多相催化剂,广泛应用在不同的工业领域,通常被用于提高材料生产的效率和质量。新催化剂和旧催化剂的结构、颗粒和粉末流动信息可以帮助研究人员和生产商优化催化剂设计,达到预期的应用效果。虽然本报告以石油和天然气行业的流化催化裂化(FCC)沸石催化剂为例,但讨论的技术对所有催化剂研究人员都适用。

2 新FCC催化剂

3 旧FCC催化剂

3.1

3.2 粒度分析

3.2.1 监测颗粒大小

通过激光衍射法分析细粉的粒度,为催化剂粉末的物理降解特性的表征提供了一种简便、快速的方法。在催化剂和反应釜开发过程中,连续监测有助于确定哪个反应釜对沸石的磨损程度更高,并有助于确定FCC装置日常运行中催化剂床层的当前状态。

3.2.2 材料与实验设置

对两批镀铂FCC催化剂进行了粒度分析。(第1批,第2批)。第三个反应釜(第3批、第4批)放入相同材料的另外两个样本,经过不同的时间后,从第三个反应釜中取样。用PSA 1190 L/D(图5)的湿法单元对旧催化剂进行分析。由于沸石的光学性质未知,因此选择了夫琅和费重构模型。粉末在样品槽中沉淀很快,因此将搅拌速度设置为最大。输入参数如表2所示。

图5:PSA 1190 L/D。

参数设定值

测量时间30 秒

是否超声否

搅拌速度450 rpm (快速)

泵速120 rpm (中速)

计算模型夫琅和费

重复次数3

分散剂水

表2:PSA湿法测量的输入参数。

3.2.3 测量结果:来自不同反应釜的催化剂粉末

图6展示了来自两个不同反应釜(第1批、第2批)的两批催化剂粉末的代表性粒度分布。表3中总结的D10、D50和D90值的差异小于0.5%,反映出良好的重现性。粉末的粒度分布很相似,均为一个90 μm处的主峰和一个20 μm左右的小峰。

图6:体积加权粒度分布。

样品D10 [μm]D50 [μm]D90 [μm]

第1批52.8 ± 0.184.9 ± 0.1133.3 ± 0.5

第2批50.6 ± 0.282.7 ± 0.3128.6 ± 0.5

表3:催化剂粉末体积加权的D值。平均数±标准差;n=3。

乍一看,这两批样品结果是一样的。然而,激光衍射提供的粒度分布(PSD)是体积加权的,它强调较大的颗粒,而对细颗粒不敏感。为了在分布中强调细颗粒,建议从体积加权转换到表面加权结果(图7)。

图7:表面加权粒度分布。

样品D10 [μm]D50 [μm]D90 [μm]

第1批0.39 ± 0.01 59.6 ± 0.3 108.9 ± 0.3

第2批0.38 ± 0.010.38 ± 0.010.38 ± 0.01

表4:表面加权的D值。

表面加权结果显示出两批产品的细颗粒含量存在显著差异。虽然分布的范围(反映在D10和D90值中)几乎相同,但D50的值差异很大,这表明颗粒平均大小有变化(表4)。

样品中细小组分的数量反映了催化剂在反应釜中磨损的程度。由于这两种催化剂在反应釜中停留的时间相同,基于这些结果,我们可以得出结论,第二个反应釜的设计对催化剂造成了更高的磨损。这导致更快的降解和更高的扬尘率(见3.3.5节),并最终降低了工厂的成本效率。

3.2.4 测量和结果:FCC催化剂的连续监测

图8显示了在FCC反应釜连续监测的两批催化剂的表面加权粒度分布。第4批在反应堆中停留的时间更长。

图8:不同反应时间的催化剂的表面加权粒度分布。

我们可以观察到摩擦如何产生一个指纹状的宽分布的细颗粒,范围超过两个数量级,随着在反应堆中持续时间的延长,比例或多或少会均匀地增加。在第4批中,较长的反应时间导致增加了大量的细颗粒。从表5中明显降低的表面加权的D90值可以看出发生了物理降解。

样品D10 [μm]D50 [μm]D90 [μm]

第3批0.084 ± 0.005 1.26 ± 0.06 85.1 ± 0.6

第4批0.084 ± 0.001 1.03 ± 0.02 63.2 ± 0.4

表5:不同反应时间的催化剂的表面加权D值。

综上所述,激光衍射法不仅在催化剂和反应釜的开发中是一种有用的工具,而且在日常运行中也是一种有用的工具,它可以提供有关催化剂床层当前状态的可靠信息,从而保证催化剂床层的平稳运行。

3.3 粉末流变性能

3.3.1 挑战

图9:MCR配备了一个粉末流动单元(左侧)和一个粉末剪切单元(右侧)。

通过各种粉末流变学方法对FCC催化剂进行物理表征,提供了大量的测试方法和对应结果,无论在开发能力还是在日常工厂操作中都很有用。为此,我们提出了一个两步过程,第一步是快速而简单的基础分析(内聚强度),可以每天进行,第二步是进行更复杂的分析。

基础分析是分析内聚强度,其测试方法快速且完全自动化,它可以在几分钟内执行并提供一个高度选择性和高度可重复的方法(可流化的粉末如FFC催化剂的误差通常在0.1%),它可以作为监测催化剂各批次质量的基础方法。当内聚强度出现异常时,再进行更深入的分析。如振荡流态化测量、扬尘率测量和流化床流变性。当然,还可以扩展到更多进一步的测试(参见图10)。

图10:质量控制方案。

3.3.2 材料与实验设置

使用安东帕的粉末流动池对第3节(第1、2批)介绍的两批FCC催化剂进行了进一步分析。

3.3.3 测量和结果:粉末流动细胞内聚强度

内聚强度描述了粉末对流动的内阻。由于该测试方法快速且可重复的,所以它可以作为一个筛选工具,指导反应时间。有关该方法的详细描述,请参考[8]。

图11:两种FCC催化剂的内聚强度曲线。

出乎意料的是,具有较高磨损率的批次(第2批)具有较低的内聚强度。第2批的细颗粒比主峰~ 100 μm小超过两个数量级 (参见图7)。;这些难以区分的细颗粒不是阻碍流动的,而是辅助流动的;它们类似于用在各种工业粉体的助流剂,这些助流剂在颗粒大小上具有类似的间隙,以促进助流剂[9]的核心“间距”效应。

3.3.4 测量结果:粉体流动单元-振荡流化测量

振荡流化测量是粉末流动单元的一种专利测量方法。与常见的压降法相比,它可以测定更细粒度的最小流化速度。而且,它的好处是大大加快了速度,因为不需要校准基线。它的工作原理是在流量单元的量筒内以7 Hz的频率和2°的振幅振荡。有关更多细节,请参考[8]。

两批旧催化剂的结果有明显的差异,表明由磨损引起的大量细颗粒的含量将影响流态化行为,从而影响到进入反应釜的气态反应物的量(图12)。图12中的箭头表示初始流化的共享点(过冲),而横线则表示在完全流化发生时,压降数据中尚不清楚的区域。示波图达到90°相移角,完全克服重力影响,显示流化床准弹性部分的损失,产生效果。

图12:振荡流化测量。

3.3.5 测量和结果:粉末流动单元-扬尘率

催化剂的扬尘率是FCC工艺的核心设计问题。气旋分离器将塔顶部的尘埃移出;然而,需要确定单位时间内有多少粉末发生扬尘(移动到流化塔的顶部)。为此,我们将真空装置固定在粉末流动单元的防尘滤池上,在滤池中保留扬尘粉末,并测量流化塔本身的质量损失。结果表6表明,含细粒的批次的扬尘率比低磨损批次的的扬尘率要大得多(近两倍)。这种情况必须在反应釜的设计中加以考虑。

提交

安东帕 BCEIA 展台活动预告 | 探索分析科技前沿,赢取多重好礼!

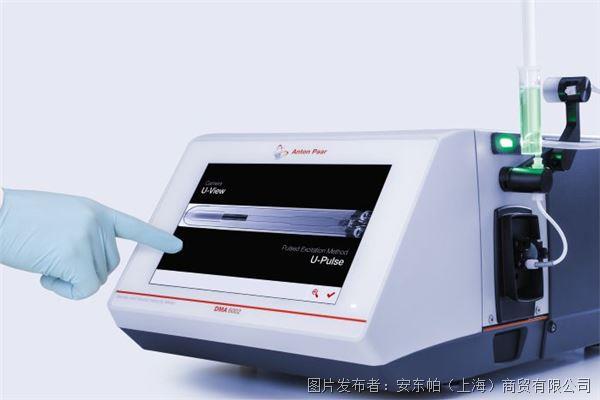

新品发布 | 安东帕新款DMA系列数字密度计

安东帕一体式密度和声速计

安东帕全自动成品啤酒分析系统

安东帕啤酒分析系统Alcolyzer Beer Analyzing System

投诉建议

投诉建议