马达和传感器分离模式流变仪配置中的温度控制优化

1 引言

快速精确的温度控制对于流变特性的描述至关重要。它确保在开始流变测量之前等待时间最短,而精度对于准确的流变结果是必要的。

当使用带有双驱流变仪设置时,通常使用对流温度装置来设置测量系统和样品的目标温度。此类系统的一个缺点可能是强制对流所需的高空气流量,这可能会影响流变仪的扭矩灵敏度和挥发性样品成分的蒸发。

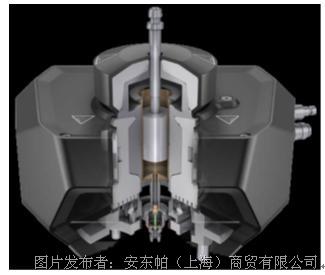

与此相反,PTD 180 MD是双驱流变仪的温度装置,其中样品在不使用强制对流的情况下加热。如图1所示施加所需温度。测量系统的下部(即底板或量杯)位于加热管内,加热管的温度由帕尔帖元件阵列控制。

由于其特殊设计,它可用于锥板和平行板测量系统(-20°C至180°C)以及中轴圆筒和双间隙测量系统(-20°C至150°C),而无需对温度装置进行任何修改。温度数据采用基于光电传感器技术的非接触式光传输方法从下部移动测量系统读取。测量系统和流变仪之间的光学传输不会影响电机中的扭矩。这允许直接在样品上测量温度,而不影响流变仪的精度。

本应用报告将PTD 180 MD的性能与适用于涉及双驱设置的对流温度装置进行了比较。此外,它还强调了温度传感器位置的影响,温度传感器位于对流室内或集成在下部测量系统中。

图1:PTD180MD和同轴圆筒测量系统的草图。

2 方法

使用AK1000硅油样品进行试验。使用的温度装置是PTD180 MD和CTD180。测量系统被选择为PP50板测量系统或CC27测量系统(PTD 180 MD)和CC20 测量系统(CTD 180)。

如前所述,与PTD 180 MD一起使用的所有下部测量系统均在样品附近配备了集成温度传感器。对于CTD 180,温度要么由位于腔室内的温度传感器测量,要么与上述测量系统类似,由位于下部测量系统本身的传感器测量。

对于所有设置,在10 s-1的恒定应变率下进行旋转测量。为了评估加热期间的性能,将温度从20°C逐步升高至50°C,然后再升高至80°C。

3 结果与讨论

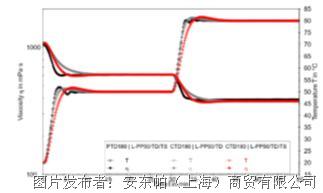

图2显示了硅油粘度和温度的变化。样品达到热平衡后,用不同装置测定的粘度偏差小于5%。

图2:在平板测量系统(PP50)中,从20°C到50°C再到80°C的加热步骤。

除此之外,还表明使用PTD 180 MD(黑色曲线)测试的样品在温度和粘度方面更快地达到平衡条件。

图2还突出显示了温度传感器位置对CTD设置的影响。如果温度传感器位于腔室内(L-PP50/TD;灰色曲线),则PTD 180 MD可快速达到目标温度;但在样品温度和粘度达到平衡之前,检测到较大的时间延迟。

一旦使用包含集成温度传感器(位于样品附近;红色曲线)的测量系统,样品的粘度变化与温度相比没有时间偏移。因此,可以假设测量温度描述了实际样品温度。这在控制、速度和精度方面提高了温度的质量。

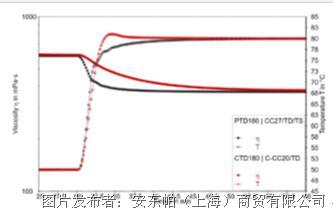

在CC测量系统中(图3),测试系统之间的平衡时间差异更为显著。当假设的平衡温度几乎同时达到时,粘度的变化受温度装置类型的显著影响。在PTD 180 MD的情况下,样品仅需约10分钟即可达到平衡粘度。和此相反,对于CTD180,在大约20分钟后达到平衡粘度。

图3:同轴圆筒系统(CC)中从50°C到80°C的加热步骤

3 结论

本报告描述了帕尔帖控温系统(PTD 180 MD)和带有集成温度传感器的测量系统的优势。PTD 180 MD始终配备这种较低的测量系统,确保在带有双驱流变仪上进行快速和精确的温度控制。

更多精彩内容,请关注:https://www.anton-paar.cn/products/group/rheometer/?utm_source=gongkong&utm_medium=online-ad&utm_campaign=cn_C-00039998_online-portal

提交

产品简介 | ALAB 5000 饮料工业自动化实验室

活动回顾 | 江南大学生物制造“产教融合、协同创新”论坛

台式全自动流变仪

饮料工业自动化实验室

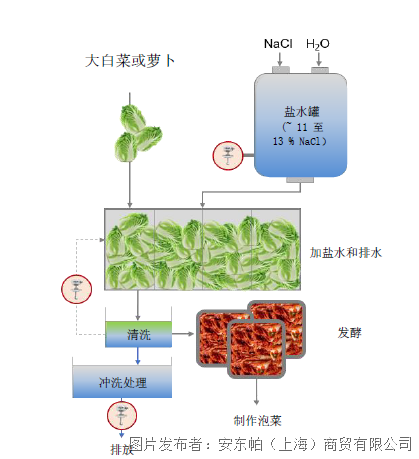

食品工业中的在线 NaCl 盐水浓度测量

投诉建议

投诉建议