注塑微课堂| 型腔压力传感器应用——车灯注塑篇

型腔压力传感器进入注塑制造领域已有超过30年的历史。在行业中有各类的应用,今天我们来聊一聊传感器对注塑到底有怎样的价值。

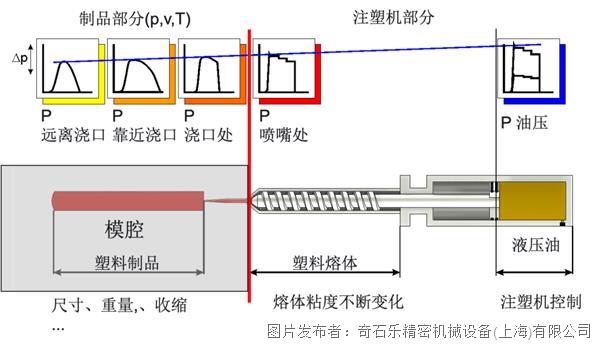

众所周知,注塑制品的质量是由压力(P)、比容(V)、温度(T)三要素决定。从理论上讲,只要确保持此三要素的均衡稳定就能确保制品质量。

在实际成型过程中,比容无法直接测量,模腔压力和温度能通过传感器实现高精度测量,并加以控制。各种成型工艺参数值都是在注塑机上的设定值,而并非实际值。因受注塑机性能、原料等因素影响,实际值与设定值之间存在偏差,而且偏差在不断变化。换句话说,成型过程是一个波动的过程。因此模腔压力也是在不断变化,注塑机不能最终控制模腔压力值。

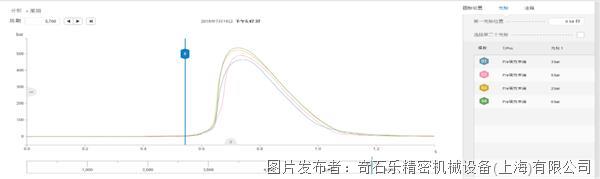

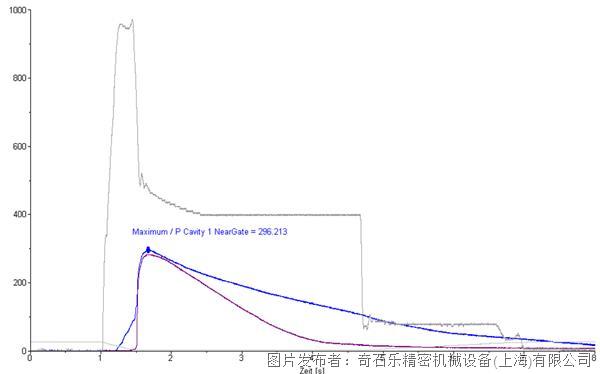

下图是注塑机不同部位测量的压力曲线图。由该图可以看出,在注塑机不同部位测量到的压力值是不同的,油压和喷嘴处压力因远离模腔,因此不能真实反映实际模腔中熔体状态信息。模腔压力直接反映模腔中熔体状态,与制品质量关系最为密切。

大量科学研究和工业实践证明,在所有工艺参数中,模腔压力对制品质量影响最大。模腔压力和温度是制品质量的综合指标。

传感器在车灯注塑中的应用

案例分析

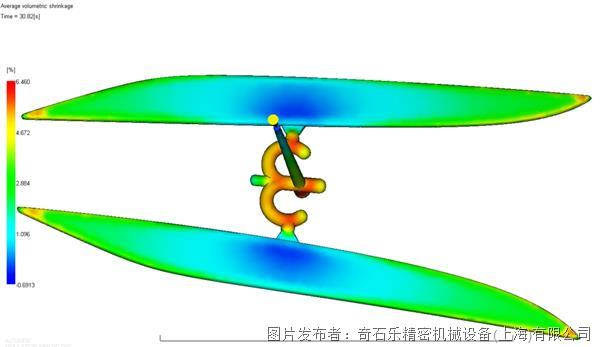

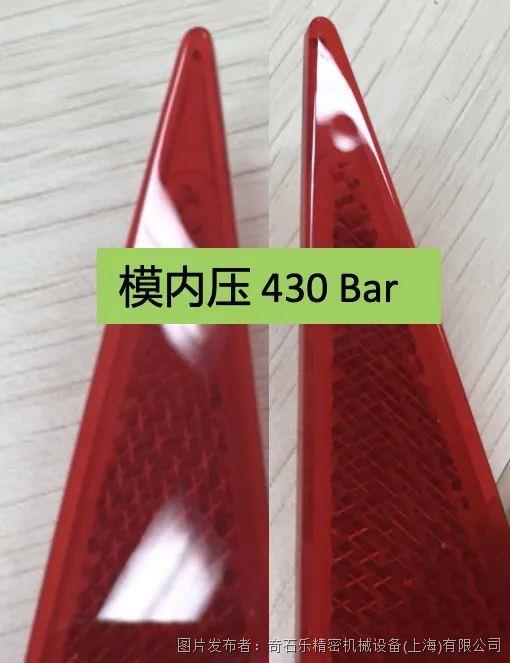

此产品的主要问题是缩印。主要是由于产品设计所带来的壁厚不均,靠近填充料末端的厚壁部分离浇口非常远,相对薄的壁部分引起。通过下图模流中的体积收缩分析可预见此缺陷。但由于产品结构限制,并不能通过减少胶厚来解决问题。

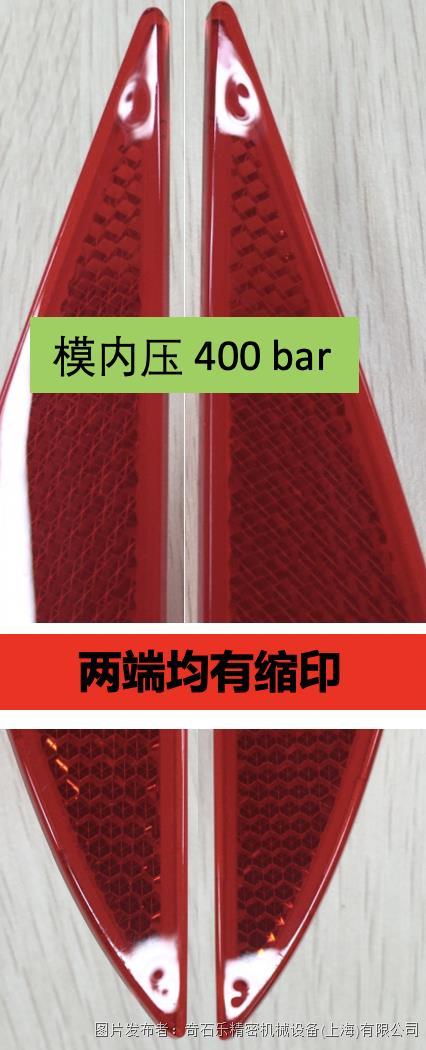

产品问题描述

在成型产品的两端均有缩印。

在生产过程中,保压阶段的压力工艺窗口大约只有20 Bar。注塑机的自身波动以及材料不同批次间的差异,导致量产中废品率非常高。

当第一次看到这个零件/模具时,周期时间大约是 78 秒。每个零件都有飞边,操作员在机台边不停的刮飞边。零件仍在因为缩印而报废,废品率约为 22.5%。

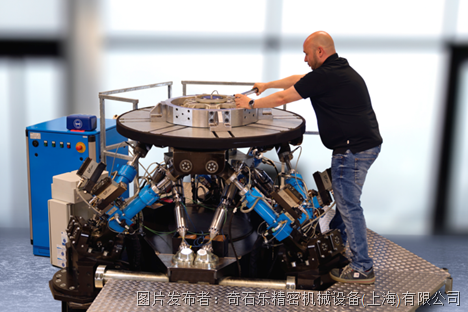

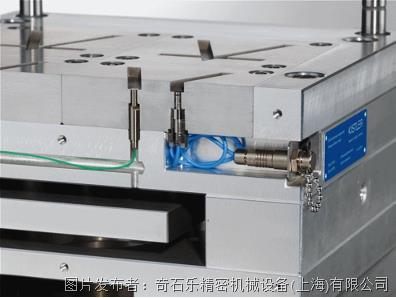

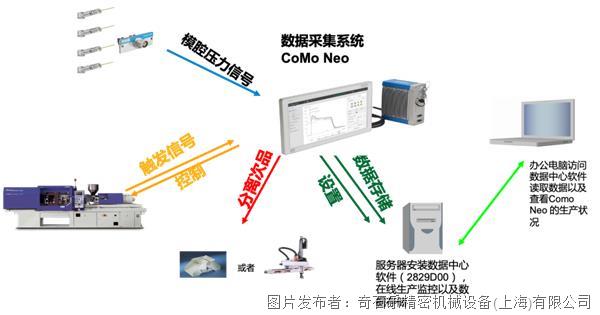

将传感器安装⼊模具内

注塑生产中的变量,包含⼈,机,料,法,环。对于⼯艺来说,关键变量为塑料温度,塑料流速,塑料压⼒与塑料冷却,这些关键变量可通过传感器来获取,分析和监控。

案例分析过程

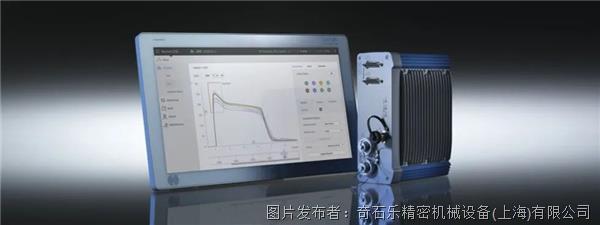

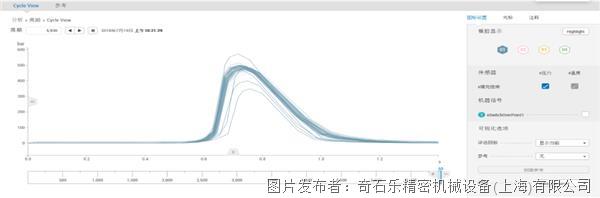

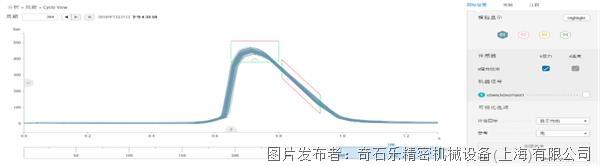

• 在型腔中安装型腔压力传感器后,⾸先对工艺稳定性进 ⾏了评估,通过参数合理化调整,缩⼩模次间的模内压⼒差异。下图为模内压⼒重叠曲线,重合度越⾼,意味着制程越加稳定。反之,如波动较⼤,则问题处理的第⼀步应该是提升制程稳定性。只有在稳定的制程情况下,才可能彻底的解决问题。

• 接下来,如下图通对⽐不同模腔之间的压⼒曲线,分析不同模腔之间的差异性,通过并对模具流道的改进⼯作,将模腔之间差异控制在5%之内(⾼精密注塑时可要求2%以内)。

• 最后通过传感器进⾏实时压⼒监控,除了常⻅的压⼒峰值监控,压⼒曲线斜率的监控可确保补缩速率及冷却的⼀致性,保证了出货产品的质量。

• 改进后废品率约为 0.67%,周期时间为 50 秒。考虑到这种不良的零件设计所导致的相对较小的成型工艺窗口,目前的提升是非常明显的。

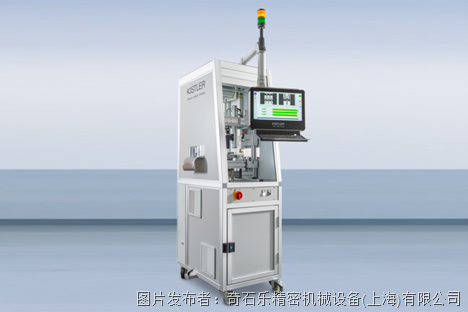

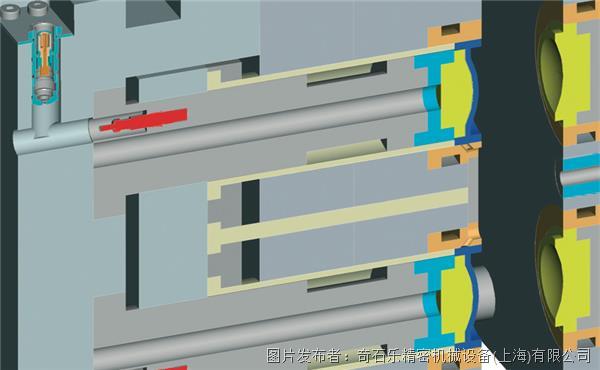

• 整个工艺控制系统的布局如下所示

型腔压力传感器安装

通过型腔压力传感器的安装,获取到每一周期内的压力曲线数据。通过重叠曲线可分析制程稳定性。

模内压力曲线

对模内压力曲线的阅读和理解可最大化提升对注塑工艺的理解能力。

传感器在光学注塑中的应用

如何在不破坏表面光洁度的情况下

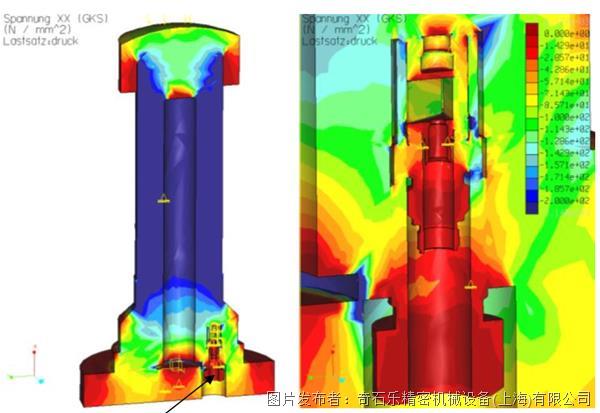

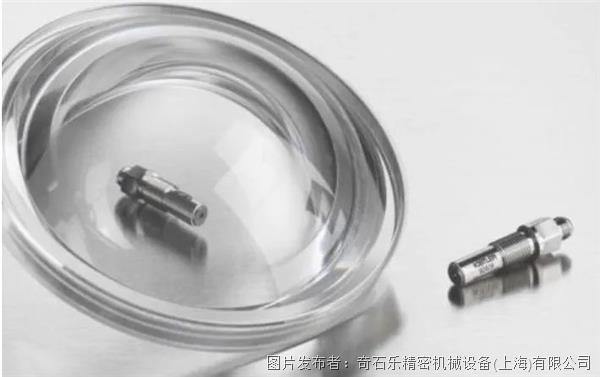

迄今为止,用于汽车工程的光学元件(如透镜或导光体)和具有 A 级表面的模制零件通常无法进行模腔压力测量。首先,需要保护表面免受传感器安装印记的影响;其次,直接式传感器的安装会导致腔壁附近的热场发生微小变化,从而导致塑胶零件的光学特性发生变化。奇石乐 9243B, 9245B,9243A和 9247A 型传感器现在为测量光学模内压力提供了完美的解决方案。

生产具有极其严格的光学和表面要求的零件时的压力。传感器插入型腔壁后面的模具镶件中,通过测量由模具型腔压力引起的钢材压缩来反馈出模内压力的大小变化。

传感器可以安装在远离型腔表面的位置,以防止影响模具表面附近的热场。

• 传感器测量型芯中由模内压力引起的机械应变 (ε)。

• 用于确定应力集中的有限元分析 (FEA); 即获得最佳信号(红色)。

特殊应用-插销式传感器

装有两个插销式传感器的投影仪镜头的模具,传感器型号9245B,电荷量与受力大小成正比例。

网络研讨会推荐

6月22日周三下午 15:00-16:00,奇石乐技术专家将带来《纤维复合材料应用及改善》研讨会,欢迎报名参加。

长按下方二维码

查看注塑成型监测技术手册

如对我们的解决方案感兴趣,可添加奇石乐技术人员微信,为您提供专业支持。

提交

奇石乐模态分析加速度计更加坚固耐用和精准

2023 年报:奇石乐集团逆势实现增长

奇石乐六分力校准仪通过 ISO 17025 认证(DAkks认证)--全球首例

光学质量检测:用于批量生产冲压件的新型 KVC 621 SE 紧凑型自动检测系统

温特图尔的智能工厂: 奇石乐购买大面积地产

投诉建议

投诉建议