案例 | 出入库材料的RFID跟踪

ABB通过对生产过程进行数字化改造(包括使用直接与其SAP系统联网的UHF-RFID系统进行材料流跟踪)成功将生产效率提高了60%

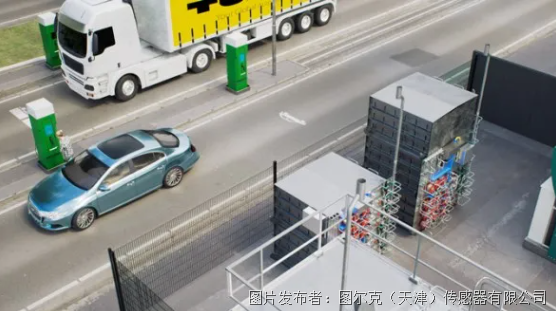

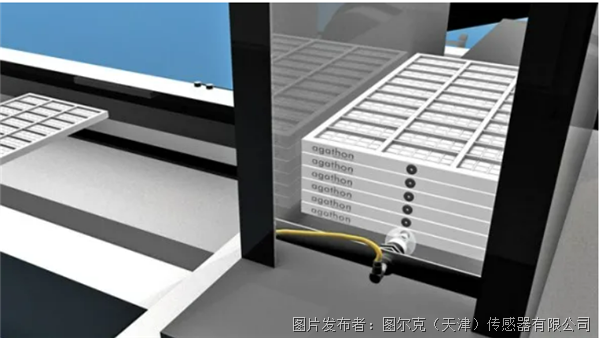

ABB大约80%的断路器和开关都在芬兰瓦萨生产。为了提高生产效率,该公司使用可直接与其ERP系统通信的RFID系统来自动跟踪其材料流。当卡车将货物送进工厂时,RFID读写器会将每件交付产品直接记录在公司的SAP中,从而提供即时的可用性信息。

通过对出入库进行一致的RFID跟踪并与ERP联网,提高了准时交付率

RFID安全门确保安全检测所有货物,且不造成过程延迟

RFID安全门确保安全检测所有货物,且不造成过程延迟

通过跟踪接收的货物,始终掌握零件的可用性

通过跟踪接收的货物,始终掌握零件的可用性通过对出入库进行一致的RFID跟踪并与ERP联网,提高了准时交付率RFID安全门确保安全检测所有货物,且不造成过程延迟通过跟踪接收的货物,始终掌握零件的可用性通过对出入库进行一致的RFID跟踪并与ERP联网,提高了准时交付率

出库跟踪

当准备交付客户订单时,ABB将借助RFID技术来监测每个搬运装置。其SAP系统会完成所有文书工作,然后所有搬运装置都将移动到出货区,并装载至卡车。装载过程同样借助RFID技术来监测和检验,确保装载过程准确无误。

如今,该工厂配备了20多个机器人、自动叉式装卸车以及无缝材料流,几乎完成了全面自动化。现在,工厂的生产效率提高了60%,且产能还在进一步提升。

您的获益

△ 准确无误的装载

△ 无缝的材料流

△ 通过一致的数字化改造,将生产效率提高了约60%

提交

让理想照进现实——随时保持关注机器和设备的状态

厂内物流智慧的硬核:智能感知

围观 | 用于加氢站防爆区的分布式I/O解决方案

重磅 | 研讨会预告| 图尔克数字化赋能 助力3C电子精益生产再升级

甜蜜的自动化| 巧克力生产中的RFID智能识别方案

投诉建议

投诉建议