应用案例 | 电池密封钉焊接质量检测

项目背景

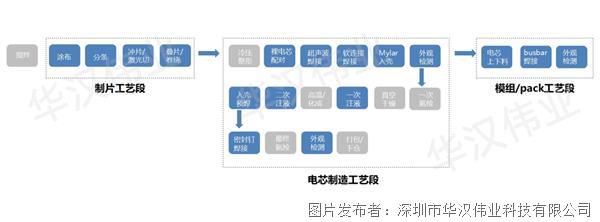

动力电池生产工艺复杂,从前段的搅拌涂布,到中段的电芯合成卷绕(叠片)、注液阶段,再到后段化成、封装等,都会用到机器视觉的定位、引导、识别、测量等功能。

本期重点介绍密封钉焊接中视觉检测的应用案例,首先来了解一下密封钉焊接的前后工序流程:

密封钉焊接是实现电池内部与外界环境完全隔离的重要工序:电芯制作完成后,会封装进电池壳体,壳体上方会留一个注液孔,用于电解液的注入,在注入电解液之后,塞上胶塞,搬运至密封钉焊接工位进行最后的壳体密封。

但在注液和搬运的过程中,电解液会残留于盖板容纳槽内,长时间静置后形成晶体,密封钉焊接时往往容易出现焊点、炸焊、漏焊、针孔、偏焊的情况,焊接缺陷会造成动力电池性能大打折扣甚至报废。机器视觉的介入对动力电池的品质护航起着关键作用。

华汉伟业自研的机器视觉检测系统,包含2D /2.5D/3D/AI视觉检测,能够为锂电行业客户打造动力电池全工序的整体解决方案,覆盖从极片段、电芯段到模组段,极片外观检测、电芯顶盖焊接检测、电芯外观检测、模组焊接和PACK组装等多个工艺环节。

一、检测难点

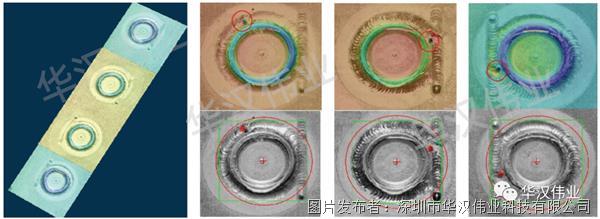

由于密封钉焊接缺陷形态丰富,难以界定其形态边缘;检测区移动频繁,缺陷位置具有随机性;部分小缺陷混杂于焊灰或清洗圈中等,对机器视觉检测提出了不小的挑战。

二、检测项目

①密封钉上钉:定位、引导预焊、满焊。

②密封钉焊接质量:漏焊、放反、裂口、漏盖、虚焊、爆点、焊坑、孔洞、断焊等;焊接位置偏移、焊缝宽度。

三、解决方案

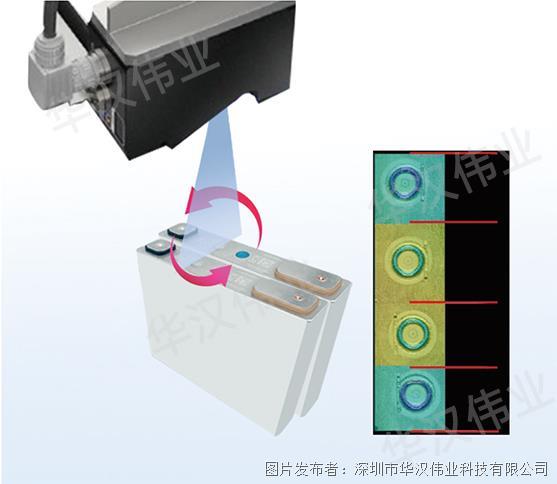

1)电池密封钉2D焊接引导

2)密封钉3D-AI焊接质量检测

四、检测结果

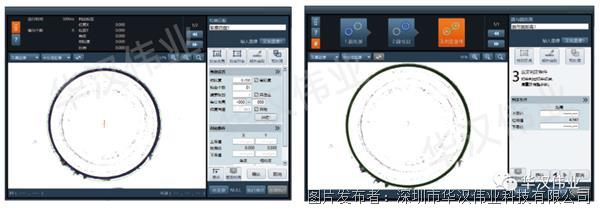

1)密封钉上钉采用华汉伟业自研的InnoVision 2D视觉软件,搭配定制的硬件设施,使用轮廓或灰度匹配工具对密封钉孔进行初定位,圆检测工具自动跟随初定位补正,使用圆拟合工具,定位密封钉孔中心坐标,输出此坐标用于焊接引导,准确率高,计算速度快;扫描速度50mm/s,过杀<0.1%,漏杀=0%,速度快,定位/检测精度:±0.05mm,检测时间<0.5s,速度快,可以批量出货。

2)密封钉焊接质量检测,采用华汉自研的AIDI Suite深度学习智能检测系统,3D-AI深度融合,自研发明专利“滤波、去噪声”算法去除检测过程中出现的干扰和噪声,同时,自研的缺陷检测算法将存在高度突变的区域进行标记,将符合缺陷判定要求(大小面积)的标记区域挑选出进行判定,准确识别缺陷,扫描速度50mm/s,漏杀率为0% ,过杀率<0.5%,速度快,可以稳定识别缺陷。

项目总结

当前,2D视觉检测在动力电池领域视觉应用非常广泛,但是随着电池企业对检测精度、速度、图像传输、缺陷分析的要求更加细化,3D视觉凭借着物理空间的深度信息,且对外部环境依赖度低,成为2D视觉的补充,占据着非常重要的地位。

华汉伟业柔性化定制解决方案,根据客户实际情况制定高性价比的2D+3D-AI整体解决方案,旨在为客户打造自动化、数字化、智能化生产线,帮助锂电企业精准品控实现项目落地,让客户设备投资的价值最大化。不仅节约大量的成本,大幅度提高生产效率,同时更好地控制生产质量。

而且,公司拥有自研底层算法平台,可根据项目实际需求,从最底层算法实现优化效果,满足项目速度和精度的要求。2D/3D/AI全方位综合集成的机器视觉系统解决方案,实现对工件进行视觉引导、二维码识别、字符识别、条形码识别、产品定位、缺陷检测及分类、多图像流图像协调处理等功能。

软件系统操作简单,普通员工通过一次培训后即可上手操作;部署上线周期短,能尽快完成调试;公司目前拥有100+人以上的交付团队,可以满足苛刻的项目时间要求,为保障产品稳定可靠,提供7*24h售后服务。

公司自成立以来,以专业务实的服务精神,赢得了客户的高度认可,目前在3C电子制造、新能源、半导体、仓储物流等行业均有落地案例。

提交

【展会回顾】 华汉伟业精彩亮相2024华南国际工业博览会

【展会邀约】华汉伟业邀您相聚2024华南国际工业博览会

2D视觉 vs 3D视觉:赋能智能制造的最优选择

华汉伟业:定义缺陷检测,再“小”都能看见

华汉伟业3D+AI视觉技术助力汽车零部件制造,赋能柔性生产线

投诉建议

投诉建议

.jpg)