国内现场总线现状及国产自主总线在电厂应用

1. 概述:

工业物联网通信领域三大主流技术的分类说明:

工业以太网、现场总线、工业无线 是目前工业物联网通信领域的三大主流技术;将现场总线、以太网、无线技术融合到控制网络中,保证了系统的稳定,增强了系统的开放性和互操作性,完善了信息服务;

1.1.工业以太网:

速度快,可达100MBPS~1GBPS,可传送大数据包,通过网线(专用4对双绞线)或光纤通信,用于控制器、人机界面、编程器、现场总线网关等设备之间通信,以太网缺点:IO模块需以太网接口,模块成本高;通信距离短<100米,换光纤,需光端机,增加成本;布线为星型拓扑结构,布线麻烦,布线成本高;需多网口交换机,成本高;基于以太网技术的Ethernet、Profinet总线协议,可以通过网线串接连接,但布线、接口成本更高。

1.2.工业无线:

由于无线通信易受干扰,通信稳定性不确定,工业自动化行业一般都倾向用有线通信;

(1)LoRa无线网络:

可自组网、自中继、Web页面可视化监控调试的LoRaWeb(Long Range Radio)远距离无线电网络系统,它最大特点就是在同样的功耗条件下比其他无线方式传播的距离更远,实现了低功耗和远距离的统一,在同样的功耗下比传统的无线射频通信距离扩大3-5倍。

通信协议与RS485双绞线总线通信协议网络一样,主要分主模块、从模块;

一个LoRaWeb网络内只能有一个主模块(LRWMst),多个从模块(LRWSlv),多个中继模块(LRWRpt),主模块通过对从模块的分时轮询进行主模块问从模块答数据通信,是一种低速通信网络;

(2)WiFi无线网络:

速度快,可达10MBPS~100MBPS,大容量WiFi无线局域网,多节点(1~65532),可Web页面调试,主要分主模块、从模块,主模块和从模块通信方式为并发方式,不需要分时轮询发送,速度快。

1.3.工业现场总线:

速度一般1MBPS左右,传送小数据包,通过屏蔽双绞线通信,传送距离远,接口成本低,抗干扰能力强,实时性好,用于控制器、现场总线网关、现场总线仪表、现场总线执行机构、变频器、远程IO模块、现场总线中继器等设备之间通信;

(1)现场总线标准:

目前,国际上各种各样的现场总线有几百种之多,统一的国际标准尚未建立;较著名的有基金会现场总线(FF)、HART现场总线、CAN高层协议的CANWeb和CANOpen、DeviceNet、LONWORKS现场总线、PROFIBUS DP现场总线、PHEONIX公司的INTERBUS、AS-INTERFACE总线等。

详细“01B工控领域最流行的九大现场总线.pdf”请在线索取

(2)现场总线的优点:

一对双绞线上可串接多个控制节点设备, 便于节省现场线缆、安装费用,节省维护开销;

提高了系统的可靠性,为用户提供了更为灵活的系统集成主动权。

详细“01C现场总线的优点.doc”请在线索取

(3)RS485通信总线:

在国内外广范使用的RS485通信总线,因为只支持单主站\多IO模块排队轮询问答协议,IO模块设备多时,实时性不能保证, RS485长距离通信易丢包、易被干扰,RS485通信不能称为 正真意义上的“现场总线”。

(4)CAN总线

CAN总线不是现场总线,CAN总线编程复杂,需对CAN包拆包、并包,并对Id的过滤进行设置,并需对通信总线的负载、丢包进行监视管理;CAN总线的高层协议是现场总线,如CANWeb、CANOpen、DeviceNet、J1939、ISO11783、CANKingdom、SDS、iCAN等协议。

2.国内现场总线的应用状况及问题:

在大型石化企业,由于投资方为外方或引进设备的原因,现场总线应用比较广泛,如上海赛科(现场仪表设备总共54025台,其中现场总线设备14375台,占26.6%)、南海中海油壳牌(现场仪表设备有大约60000个节点,共使用了16000个左右的现场总线设备);

在中小型自动化项目中,特别在以国产仪表、国产DCS、PLC的控制系统,鲜有现场总线产品,偶尔也会 配几个“远程IO模块”,几乎没有“现场总线仪表”或“现场总线执行机构”;

网络搜“现场总线仪表”或“现场总线执行机构”,基本搜不到国内的产品;

现场总线肯定是自动化发展的趋势,但在国内却发展缓慢,啥原因?一句话,国外的现场总线技术不适应中国国情。

详细“01D现场总线技术在国内的应用情况.pdf”请在线索取

2.1.开发成本高、开发技术门槛高:

国外的现场总线开发需昂贵的开发工具软件,授权费,开发文档复杂难懂,开发过CANOpen的开发人员一定深有体会的;

2.2.硬件成本高,没有能正真降低工程成本:

由于国内的现场总线技术基本为国外公司垄断,节点成本高,网关成本高,中继器成本高,甚至连 简单的屏蔽通信双绞线都是高价格;有的现场总线开发商为取得垄断高利润,推出专用现场总线芯片,总线接口芯片价格高于设备主芯片是常态,如:Profibus DP现场总线协议芯片SPC3价格需70元,PROFINET芯片TPS-1价格需130元,EtherCAT IO模块控制芯片AX58100需60元!!!

2.3.使用、配置、调试、测试、管理不方便:

硬接线的设备调试直观、简单,现场总线设备的调试比较专业,有的还需要专门调试工具,后期最终用户的维护都会比预期麻烦;

建议 将现场总线节点管理功能和实时数据通信功能进行分离,并简化节点管理功能并使能可视化操作,硬件上一体化设计,降低成本;

节点管理功能:含节点列表管理、节点实时数据的监控、强制、远程重启、参数配置、实时自检(IO模块发包数、丢包数、发包间隔时间、实时负载、最大负载、最小负载、温度、断线)等功能;

2.4.现场总线的可靠性问题: 单总线不可靠

国外一般只有在非常重要的控制系统中才采用冗余设计,国内的控制系统习惯采用冗余设计方案,冗余的现场总线设计成本一般非常贵,单总线大家都会习惯认为不可靠,市场需要一种既支持冗余又价格便宜的总线。

2.5.和现成控制器接口网关成本高及技术支持不到位:

现场总线最后都得和用户的控制器或计算机 高速连接,特别是国产的控制系统,价格合适的网关和与国产控制系统的通信的技术支持是非常重要的。

3.国产自主CANWeb现场总线网络结构:

CANWeb现场总线(缩写CNW)结合CAN总线、以太网的优点,主要用于替代国内外广泛使用的RS485通信,CANWeb节点价格与RS485类似,但速度、可靠性却天壤不同,CANWeb总线为双绞线串接通信,布线、接口成本低,总线可选冗余,一根CANWeb现场总线可带99个远程节点模块,实时性强(40米内1000Kbps可达1毫秒响应),传输距离远(5Kbps可达10公里),CANWeb总线IO模块比以太网、RS485总线IO模块更适用于大型、分散式控制系统工程;

CANWeb现场总线基本配置需 1个网关+多个节点,通过CANWeb网关的以太网Web页面,可视化完成节点管理功能:含节点列表管理、节点实时数据的监控、强制、远程重启、参数配置、实时自检(IO模块发包数、丢包数、发包间隔时间、实时负载、最大负载、最小负载、温度、断线)等功能;

与控制器的实时数据通信功能:CANWeb网关可支持以太网及RS485_Modbus、Profibus DP、EtherCAT等协议,很容易和PLC、DCS、上位机等设备高速交换通信,提供与控制器及上位软件通信的说明及案例。

CANWeb网关自动通过CAN总线与串接的多个IO节点模块实时交换数据,并将这些数据分配到CANWeb网关模块存储空间不同的地址中(用户不需要了解CAN协议),用户只需与CANWeb网关模块通信,通过一、二个Modbus命令,就可以监控多个不同的IO模块设备。

CANWeb网关模块支持云Modbus功能(详细说明请在线索取),可方便通过互联网与固定IP云服务器双向实时通信,契合当下最流行的“物联网”、“云计算”概念。

CANWeb主要设备类型:

CNW_GW网关(GateWay)、CNW_RP中继器(Repeater)、CNW_ND节点(Node)、CNW_IO模块(IO Module)等

CANWeb_IO特别适合分散式远程布置IO模块,现场就近安装,通过CAN总线连接,节省布线(如下图)

4.CANWeb现场总线网络结构:

4.1.冗余双网结构:现场总线分 CAN1、CAN2 两个冗余总线

现场总线控制系统网络结构分3层:MMI层(人机界面)、控制器层、IO总线层

以太网IP编号(IP最后一个BYTE)的分配:

(1)人机界面MMI层: 101~149

(2)控制器层DPU:01~49,对应冗余模块 51~99

(3)IO总线层GW:151~199,对应冗余模块 201~249

4.2.FCS单网结构:如下图,作为PLC的远程扩展模块

4.3.通过中继器,可改变CAN总线拓扑结构:

5.CANWeb开发板介绍:

CANWebKFB_GDF303RC(单光隔CAN,64脚)开发板组件,

CANWebKFB_GDF305RC(双光隔CAN,64脚)开发板组件,

开发板含6DI(Dip)+6DO(Led)+1AI(旋钮)+1AO(Led电压输出)

编程简单,无开发技术门槛,用户可在此开发板的PCB文件及Keil源程序基础上,只需调用几个函数就能轻松、快捷开发自己的CANWeb总线产品,如多通道DI、DO、AI、AO模块、温度、压力现场智能仪表、电动调节阀、电磁阀、电量表、RS485网关(可与RS485的设备通信) 等设备,并可通过网关的以太网Web页面可视化调试、配置 开发的总线产品;

详细开发板说明请在线索取

6.CANWeb网关以太网节点管理功能Web页面介绍:

6.1.IO列表Web页面

标号9为为网关模块所带IO模块的列表;

标号1为总的最小、最大、实时负载,总实时负载应小于总线速度的1/3;

标号2为每个IO模块的最小、最大、实时负载;

标号3为IO模块的向网关发送的CAN包数_STxCnt;

标号4为IO模块的向网关发送的CAN包数与网关模块收到包数的差值_DltRcv

标号5为IO模块的向网关发送的CAN包的间隔时间,单位为毫秒

标号6为IO模块的的温度(IO模块需配 DS18B20温度传感器)

标号7为IO模块的变量配置正确与否

标号8为IO模块的的通信正常与否

标号4_DltRcv正常运行应为定值,如持续变化,表示CAN通信有丢包,需检查通信线接线,或在CAN网络中增加个中继器

标号1总实时负载如大于总线速度的1/3,可调大网络CAN通信速度、调大IO节点模块的MXPD/MNPD参数;

6.2.开发板IO节点模块的具体Web页面监控介绍:

开发板含6DI(Dip开关)+6DO(Led)+AI(旋钮)+AO(Led电压输出)

6点DI,DIWL=1(1个WORD);6点DO(Led),DOWL=1(1个WORD);

4点AO,AOWL=4(4个WORD);16点AI,AIWL=16(16个WORD);

图中的AI[xxx]为Modbus寄存器地址,用以太网Modbus上位软件可读出这些寄存器变量;

通过Web页面测控开发板的DO、AO时必须断开CANWeb网络与用户控制器的通信!!!!!!!!!!!!!

1)DI 状态Web监视:6个DIP 拨码 DI输入

点选上图标号1,点2,点3,可调出“节点DI显示页面”,改变开发板DIP开关的状态,点击 下图“刷新按钮”,可观察DI 的变化。

2)DO开关Web输出:6个Led 显示开关输出

点选上图标号1,点2,点3,可调出“节点DO操控页面”,改变下图开关量输出状态(点选标号1),点击 下面 标号2“刷新并发送CAN包按钮”,可观察开发板上对应的Led 的变化。

3)AI模拟量输入Web监视:

通过一个电位器旋钮,可给AI输入不同电压

点击下图“刷新按钮”可观察大Web页面的输入电压的变化。

4)AO模拟量输出Web控制:

点选上图标号1,点2,点3,可调出“节点AO操控页面”,改变下图AO输出值(标号1),点击 下面 标号2“刷新并发送CAN包按钮”,可观察开发板上对应的AO 输出的电压变化,如输入2000。

开发板上的Led电压测量模块可输出电压的改变,如下图,电压为 2.00V。

7.国产自主现场总线CANWeb应用案例:

下图为1个大型电厂的温度采集系统,分2路CANWeb总线,每路带62个8路热电偶IO模块,共992个温度采集点,CAN总线冗余,网关模块冗余,通过2路冗余光纤RS485送电厂DCS,数据刷新周期小于500毫秒,详细说明请在线索取

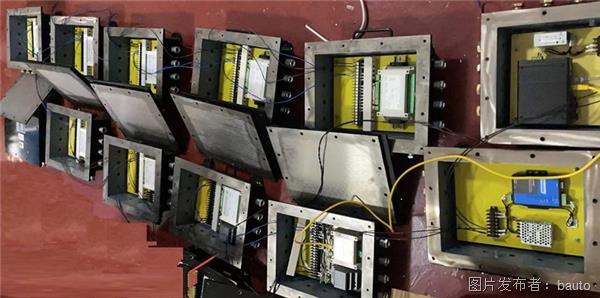

CANWeb_IO模块安装RTU箱实物图:系统接线槽与对外接线槽分开

系统接线槽用高65mmX宽25mm,对外接线槽用高65mm 宽>=40mm

每个RTU箱内预留 1个CANWeb中继器的位置

RTU箱有2组电源(V24-/V24+)供电接线端子,规定左第1组供电,右第2组供电;

RTU箱有有2组CAN(Z/L/H)接线端子,将距CANWeb网关近的CAN接线端子组定义为CAN进线接线端子组,距CANWeb网关相对远的CAN接线端子组定义为CAN出线接线端子组,用户根据现场安装的实际情况来定义并必须进行标注,如上图。

冗余网关模块CANWeb_GW安装实物图

通过1根8芯单模光纤线缆将2个以太网、2个RS485 连接到电厂DCS集控室

通过2根1mm^2的2芯对绞屏蔽线将多个RTU箱串接连接

屏蔽线屏蔽层在网关箱内单点接地,如下限图

提交

国内现场总线的应用状况及商机

风机桨叶Bladed性能系数文件的生成步骤

小型锅炉计算机控制系统(DCS)方案样本

投诉建议

投诉建议