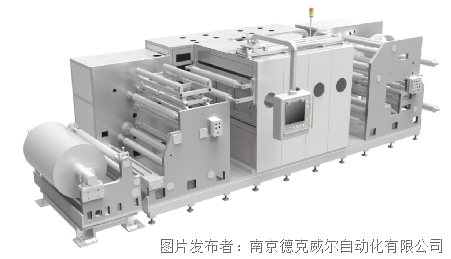

应用案例 | 德克威尔远程I/O模块应用于动力电池激光制片机

动力电池激光制片机

激光切割,亦称制片,是指利用激光,把辊压后的极片露箔切极耳。该工序分为三个步骤,预分切(高精度和空气洁净度)——极耳成型(模切和激光切——极片成型)。

01行业工艺

激光切割是利用高功率密度激光束来实现切割的工艺。激光切割具有无物理磨损、切割形状灵活、边缘质量控制、精确性更高和运营成本较低等优势,有利于降低制造成本、提高生产效率、大幅缩短新产品模切周期。

在动力电池生产中,激光切割主要应用于前段工序的电池极片制造环节。

包括正负极的激光极耳切割成型、激光极片切割、激光极片分条,以及隔膜的激光切割;其中,激光极耳成型是目前激光切割在锂电池制造领域最主要的应用。

正负极根据过流需要,各切对应数量的极耳,每间隔一段时间切一个极耳,间距主要通过公式计算,考虑隔膜与极片包裹的厚度来累加计算。

此工序需注意激光除尘以及激光底座的清洁,不然容易造成连带现象,切不断,粉尘过大导致自放电大等不良后果。粉尘是本工序需要着重解决的事,粉尘颗粒的大小极大程度的影响电池的性能和安全,除了车间整体除尘外,还应做好设备的除尘,故而还有一种制片,采用模切的方式控制粉尘,但是毛刺较难控制。

点焊,则是通过中间留白,然后正极焊接铝片,负极焊接铜片作为极耳,使用的是超声波焊接,故而我们称为点焊。

02模块应用

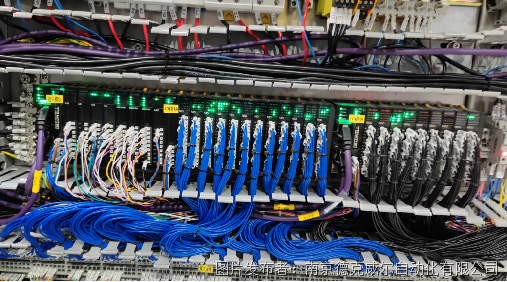

主站:倍福TwinCAT3系统;

适用工艺段: 制片工艺;

项目I/O配置: 单机数字量信号约300个点、高速计数*3;

项目概述:该项目机型具备锂电池正负极片单边或双边切极耳的功能,可同时生产8条极片。

单台标准机使用我司多台EX卡片式模块,其中,另外使用了3组高速计数模块采集电机转轴信号,用于动力电池极耳上料。

激光制片其基本原理是利用高功率密度激光束照射被切割的电池极片,使极片很快被加热至很高的温度,迅速熔化、汽化、烧蚀或达到燃点而形成孔洞,随着光束在极片上的移动,孔洞连续形成宽度很窄的切缝,完成对极片的切割。

应用亮点:

相比传统模切,激光制片生产效率高,工艺稳定性好,我司远程I/O能够为其提供更为高效稳定的信号处理方案。

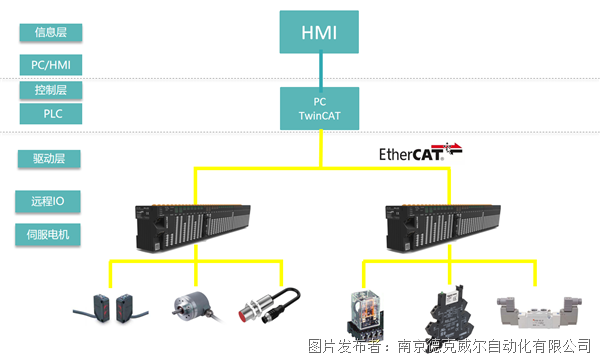

03设备拓扑图

04德克威尔EX系列远程I/O

产品特点:

1. 通信稳定,响应快,操作便捷,效率高;

2. 总线协议丰富,支持多种通讯协议,例如:EtherCAT、PROFINET、DeviceNet、CC-Link、 EtherNET/IP、Modbus-RTU、CC-Link IEF Basic等;

3. 信号类型丰富,可满足工厂自动化与过程自动化控制。支持数字量、模拟量、温度模块、编码器模块、自由通讯模块;

4. 结构紧凑,模块体积小,单个I/O模块最大支持32数字量信号点;

5. 扩展能力强,单个适配器最大可扩展32片I/O模块,耦合器扫描速度快;

6. 简单易用,标准DIN35导轨式安装,直插式端子,免工具安装。

提交

技术干货 | 德克威尔FS系列一体式PROFINET协议模块组态步骤

德克威尔RB-0100 电源模块

德克威尔RB-TER01 终端模块

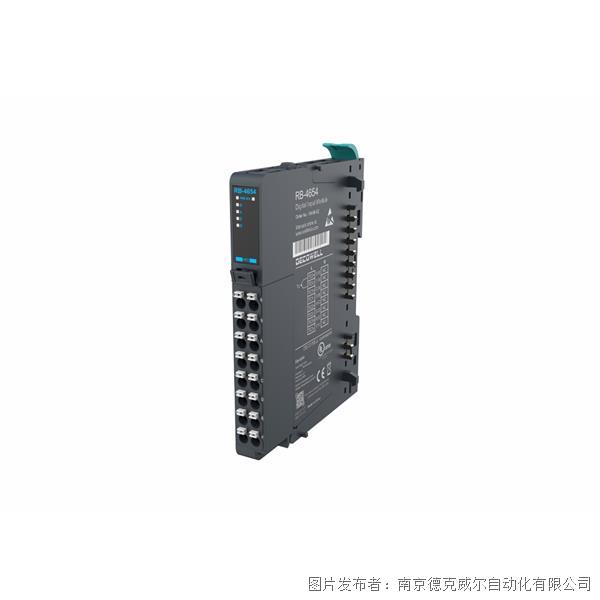

德克威尔RB-4654 温度模块

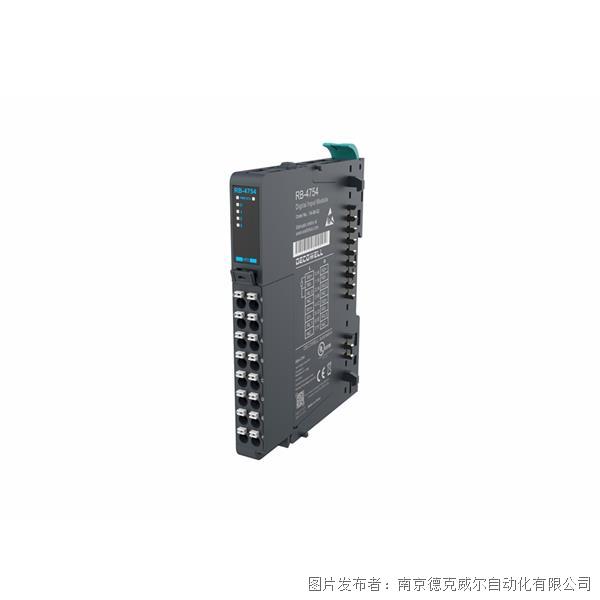

德克威尔RB-4754 温度模块

投诉建议

投诉建议