在线监测系统提前30天识别离心鼓风机异常

一、钢铁厂传统监测的三大难题

①预警滞后:人工巡检难以及时发现设备异常,故障往往“事后处理”。

②停机损失高:突发故障导致产线中断,单次停机损失可达数百万元。

③数据缺失:缺乏实时数据支撑,维护决策依赖经验,效率低下。

二、项目信息

2.1 项目名称

某钢铁厂焦化作业区振动在线监测项目。

2.2 项目背景

焦化作业区作为钢铁生产的核心环节之一,主要负责将煤炭转化为焦炭,为高炉炼铁提供必要的燃料和还原剂。焦化作业区中的煤气离心鼓风机是关键设备,主要用于输送空气或煤气,确保焦化过程的顺利进行。

2.3 项目目标

本项目旨在通过为焦化作业区的煤气离心鼓风机安装振动传感器,建立一套振动在线监测系统,实时采集和分析设备振动数据,实现故障的早期预警和精准诊断,从而提升设备运行效率,降低维护成本,保障生产安全。

三、项目方案

3.1 现场调研

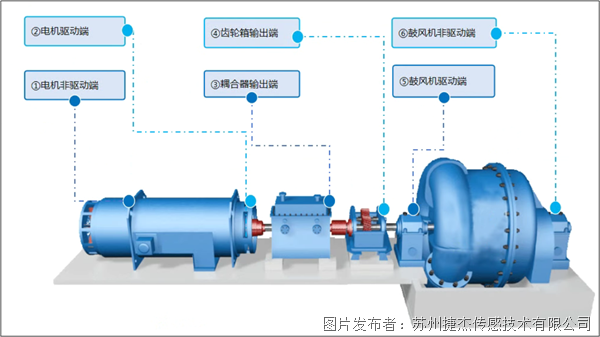

被测设备:煤气离心鼓风机(包含电机、调速液力耦合器、齿轮箱、鼓风机)

数量:6台

风机类型:离心式,额定流量752.5m3/min,最大出口压力0.35MPa,最高转速13628RPM

环境描述:煤气离心鼓风机厂房和配电电气房直线距离约50米,厂房和办公室直线距离约150米,厂房无明显遮挡物较空旷,测试信号传输不受影响。

3.2硬件选型

Geniitek-VB40-P防爆型传感器采用有线供电、无线传输模式,可采集三轴振动和温度数据,无线传输避免了长电缆噪声干扰,测量精度高、抗干扰能力强。户外可视通讯距离2Km,工厂实际使用约500m。

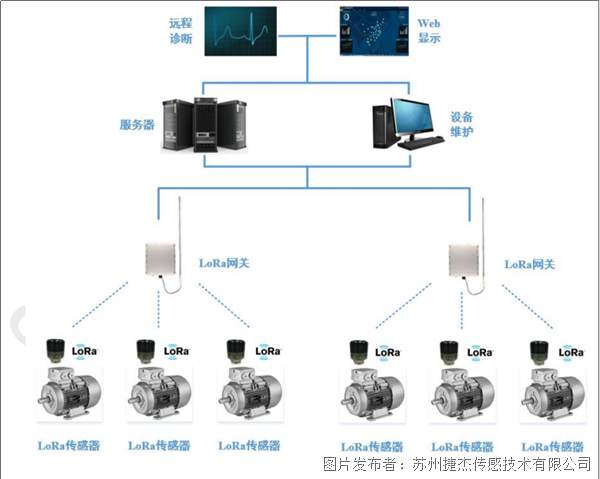

3.3系统架构

以 LoRa 无线传输方式将数据传输至网关,网关以透传的方式,利用WAN接口将数据传输至服务器,本项目按客户要求采用本地服务器,数据存储至本地,保证数据安全。

系统架构图

四、硬件配置

根据设备结构特点,传感器测点布置如下图示,单台设备共计6个测点,兼顾了设备各个部件的故障监测,如电机、耦合器、风机轴承,齿轮箱齿轮,联轴器等,可监测故障包括不平衡、不对中、轴承齿轮磨损等。

厂房6台设备共计36个测点,网关配置2台信号可完全覆盖厂区各个测点及36支传感器的数据传输。

五、故障预测案例

5.1 1#鼓风机故障

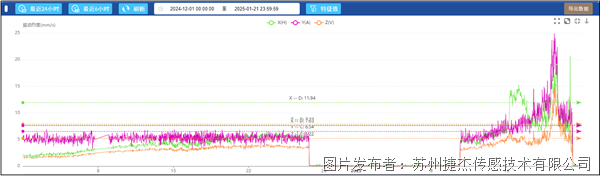

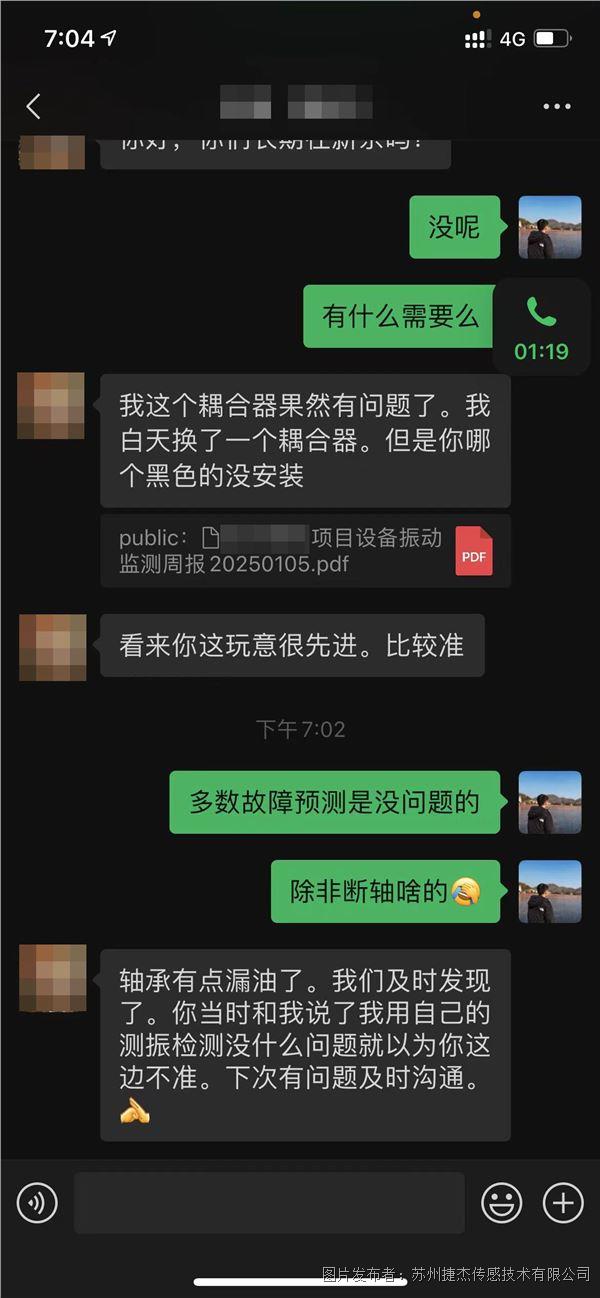

2024年12月9日起1#机液力耦合器振动有明显上升,平台综合历史数据及APEF智能算法监测到趋势的上升情况,推送报警信息至对应现场运维人员账号并提供了详细的振动数据和分析报告,另平台振动分析师及时联系现场人员提醒现场检查设备运行状况,但现场反馈人工手持仪器检测振动值较低未重视。

后续设备运行至2025年1月20日左右,设备振动趋势上升且耦合器出现漏油现象,现场于21日进行计划检修,更换液力耦合器设备,旧件进行返厂维修;

趋势数据

报警记录

5.2 设备故障图谱及分析

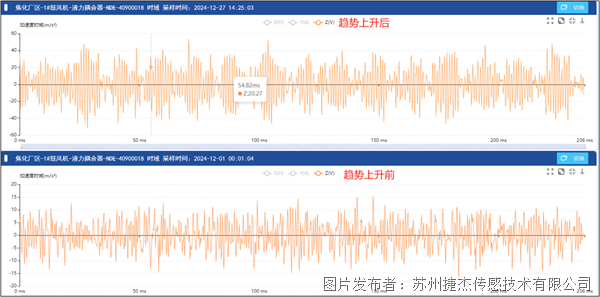

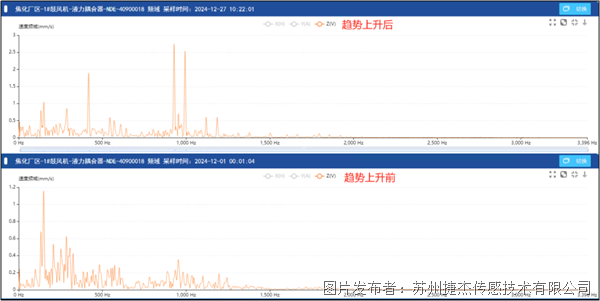

如图1图2,1#液力耦合器的速度时域及频谱,趋势上升前后时域及频谱图均发生较明显变化,时域图出现类似拍振波形,综合频谱图确认为拍振动,由于设备有两个振动源频率较接近造成。

拍振波形的振动频率分别为998Hz与932Hz,液力耦合器输入转频约49Hz输出转频约32.6Hz,推测分析拍振的形成原因为液力耦合器内部叶片产生的通过频率造成,轴承故障造成叶片在蜗壳内的位置有变化或内部油温油压异常。

图1:1#液力耦合器NDE速度时域图

图2:1#液力耦合器NDE速度频谱图

5.3 客户反馈

六、客户价值

·降本:维护成本-30%,故障率-45%。

·增效:人工巡检工作量-70%,设备利用率+20%。

·安全:全年0安全事故,保障防爆区域稳定运行。

七、为什么选择我们?

·行业经验:服务20+钢铁企业,故障预测准确率超95%。

·定制化服务:支持本地化部署,数据安全可控。

·快速响应:24小时在线诊断团队,助力客户无忧运维。

提交

投诉建议

投诉建议