汽车电机MES系统实战指南

一、汽车电机MES核心功能模块

1. 生产过程数字化管控

工序级调度:动态分配任务至产线工位,结合AI算法优化排程,减少等待时间(如某车企实现产线利用率提升18%)。

电子SOP管理:自动推送最新工艺参数至操作终端,防错率达99.3%(通过条码/AR扫码验证)。

ANDON系统集成:实时采集设备异常信号,自动生成维修工单并通知责任人,平均故障响应时间缩短40%。

2. 质量追溯体系

全生命周期数据绑定:从铜材批次到成品编码全程关联,支持正向/反向追溯(某客户实现缺陷率下降0.7ppm)。

SPC统计分析:自动采集关键尺寸数据(如定子内径公差),生成X-bar控制图,实时预警工艺漂移。

供应商协同平台:供应商质量数据云端共享,入库检验不合格品自动锁死供应链批次。

3. 设备智能运维

OEE深度分析:采集设备启停次数、报警代码等20+维度数据,计算综合效率(某工厂OEE从68%提升至82%)。

预测性维护模型:基于振动传感器数据训练LSTM模型,提前3天预警轴承磨损风险。

能效监控看板:实时显示单台设备单位产品能耗,识别高耗能工位(某案例年节电27万kWh)。

4. 数字化物流管理

AGV路径优化:采用A*算法规划最小化运输距离,仓库到产线物料配送周期缩短25%。

RFID批量扫描:每分钟处理500个电机壳体标签,库存准确率提升至99.98%。

循环取货系统:配合电子看板实现JIT配送,线边库存量降低40%。

二、汽车电机流水线智能化解决方案

1、产线架构设计

模块化产线布局:U型生产线+细胞式工位设计,支持4种车型电机并行生产(切换时间<15分钟)。

七轴机械臂集成:用于自动绕线、端盖压装等精密工序,重复定位精度±0.02mm。

双层立体仓储系统:上层存放半成品,下层为AGV通道,空间利用率达150%。

2、关键技术应用

数字孪生仿真:在虚拟环境中模拟产线运行,验证新工艺可行性(某项目缩短试产周期6周)。

5G边缘计算:产线本地部署MEC节点,端到端时延<2ms,保障AR远程指导实时性。

区块链存证:关键工序数据上链,满足GDPR/ISO 27001合规要求(已通过某德系车企认证)。

3、数据驱动优化

生产热力图分析:识别瓶颈工位(如某产线涂胶工序成为制约点,通过增加 parallel station 解决)。

AI工艺调优:基于历史数据训练CNN模型,自动调整浸漆温度曲线(良品率提升3.2%)。

能耗对标系统:与行业标杆数据对比,定位节能机会点(某案例年省成本120万元)。

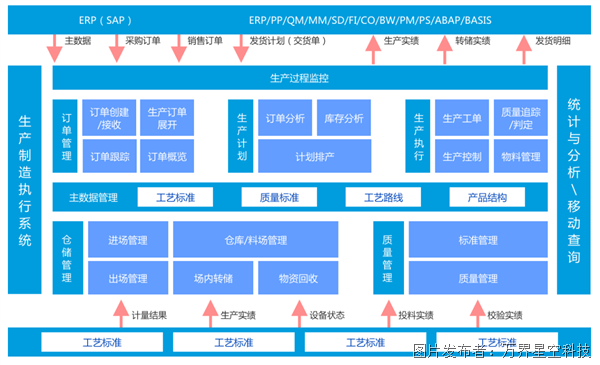

三、产线MES解决方案架构

1. 模块化产线设计

柔性化生产模式

U型产线+快换装置:支持2种以上电机型号混流生产(换型时间≤10分钟)

细胞式工位:每工位配备独立控制系统,故障隔离时间缩短50%

智能物流网络

AGV+RFID闭环:实现物料JIT配送,线边库存降低30%

重力式仓储系统:高层货架存储半成品,空间利用率提升200%

2. 数据采集层

多源传感器融合

应变片+视觉检测:实时监测绕线张力(精度±0.5N)、端盖平面度(精度0.01mm)

振动分析仪:部署在高速轴承位置,采集10kHz高频数据

边缘计算节点

本地部署5G MEC服务器,产线数据采集延迟<2ms

实时进行SPC计算(均值/极差/标准差)

3. 应用层功能

python

# 示例:基于机器学习的工艺优化模型

def process_optimization(historical_data):

# 使用LSTM预测最佳浸漆温度曲线

model = LSTM(input_shape=(window_size, 1))

model.fit(historical_data, epochs=50, batch_size=32)

return model.predict(current_process_params)

电机自动化设备的引入,是电机制造迈向智能制造的关键一步。自动化设备能够显著提高生产效率,降低人力成本,同时提升产品质量和安全性。然而,自动化设备的高效运行和实时监控,离不开MES系统的支持。

提交

产线MES:生产流程一体化管理

MES系统教你3招把不良率砍半!

DeepSeek接入MES系统AI赋能

电机行业MES系统功能介绍及实施方案

覆铜板加工厂数字化转型 MES 解决方案

投诉建议

投诉建议