【工控资讯】工业机器人中实时操作系统的应用与挑战

在当今全球制造业加速向智能化、柔性化转型的关键时期,工业机器人作为自动化生产线上的核心装备,正扮演着愈发关键的角色。从汽车制造的精密焊接与零部件装配,到电子产业的芯片封装与高速贴片,再到物流仓储的自动化分拣与码垛,工业机器人的应用场景不断拓展,对生产效率、产品质量和工艺复杂度的提升作用日益凸显。而这一切高效、精准的作业表现背后,实时操作系统(RTOS)作为关键的底层支撑技术,正以其独特的技术特性,深度赋能工业机器人行业的发展。

一、工业机器人对实时操作系统的依赖性

工业机器人运行于高度动态且复杂的生产环境中,其作业流程往往涉及多轴协同运动控制、实时传感器数据采集与反馈、高速工业网络通信以及与周边自动化设备的无缝对接。例如,在汽车白车身焊接工作站,工业机器人需在数秒内完成数十个焊点的精确定位与焊接操作,同时根据焊缝跟踪传感器的实时数据微调焊枪姿态,确保焊接质量稳定达标。这一过程中,任务执行的时序性与精确性要求极高,任何微秒级的延迟或任务调度失误都可能导致焊接缺陷,进而影响整车结构强度与安全性。

实时操作系统通过其高效的中断处理机制、精准的任务优先级调度算法以及对硬件资源的精细化管理,为工业机器人构建了一个稳定、可靠且响应迅速的运行时环境。它能够确保关键控制任务(如运动控制指令的下发与执行)获得优先级最高的资源分配,同时合理安排非关键任务(如系统自检、数据日志记录)在空闲时段运行,从而最大化系统整体性能,满足工业机器人在高速、高精度生产场景下的严苛需求。

二、实时操作系统的应用场景剖析

(一)运动控制领域

在多自由度工业机器人的运动控制中,实时操作系统负责协调关节电机的伺服驱动、位置/速度/加速度的闭环反馈控制以及运动学/动力学算法的实时运算。以六轴工业机器人为例,其实时操作系统需在毫秒级周期内解算复杂的逆运动学方程,生成各关节的精确运动轨迹,并根据负载变化实时调整电机扭矩输出,确保末端执行器以亚毫米级精度完成空间位姿控制。这种高精度的运动控制能力是实现精密装配、高精度喷涂等高端制造工艺的基础保障。

(二)人机协作场景

随着人机协作机器人的兴起,实时操作系统在保障操作安全与效率方面的作用愈发关键。在人机共存的工作空间中,实时操作系统需实时监测人体接近传感器、力矩传感器等设备的输入信号,一旦检测到人体与机器人发生碰撞或过度接近,立即触发紧急制动或调整运行轨迹,确保操作人员的人身安全。同时,它还需支持机器人根据操作人员的动作意图实时调整协作模式,实现高效、流畅的人机交互,例如在协作装配任务中,根据操作人员的手势或力度反馈,动态分配机器人与人的任务分工,提升整体作业效率。

(三)智能工厂集成

在工业互联网架构下的智能工厂中,实时操作系统作为工业机器人的核心控制单元,承担着与上位机制造执行系统(MES)、工业云平台以及周边自动化设备(如AGV小车、自动化输送线)的实时数据交互与协同控制任务。通过支持多种工业通信协议(如EtherCAT、Profinet、OPC UA),实时操作系统能够将机器人运行状态数据实时上传至云端,同时接收生产调度指令,动态调整作业任务与工艺参数,实现生产过程的全流程数字化管控与优化,助力企业打造敏捷、高效的柔性制造体系。

三、实时操作系统的创新解决方案

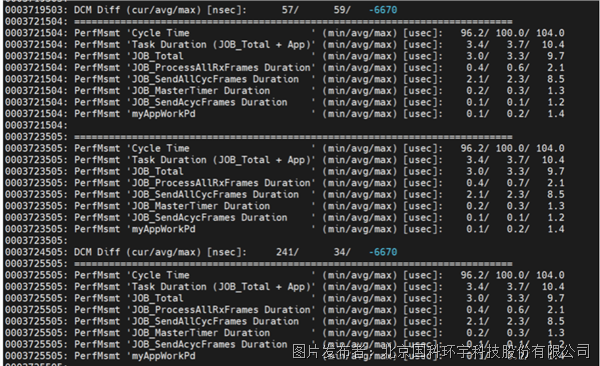

在工业机器人领域,实时操作系统的应用正在不断深化。以望获实时Linux为例,其凭借微秒级的实时性能和功能安全认证,逐步成为行业内的主流选择之一。望获实时Linux通过内核级实时补丁技术,有效消除了传统Linux系统在实时性方面的固有缺陷,确保任务调度抖动控制在微秒量级,满足工业机器人对超低延迟的严苛要求。同时,其通过了包括IEC 61508、ISO 26262在内的多项国际功能安全标准认证,为机器人在汽车、航空航天等高安全等级行业的应用提供了坚实保障。

望获实时Linux还支持模块化开发与部署,能够根据工业机器人的不同应用场景灵活裁剪系统功能,降低资源占用,提升系统运行效率。其丰富的设备驱动支持与中间件集成能力,使得机器人制造商能够快速实现与各类传感器、执行器以及工业网络设备的无缝对接,缩短产品开发周期与上市时间。借助活跃的开源社区资源,望获实时Linux能够持续吸收全球技术精华,为工业机器人行业的技术创新提供动力。

四、面临的挑战与应对策略

(一)技术整合难题

工业机器人系统通常由多个异构硬件平台(如不同厂商的控制器、传感器、驱动器)与多样化软件架构(如机器人操作系统ROS、厂商专有控制软件)组成,实时操作系统的深度整合面临诸多技术挑战。不同硬件平台的指令集架构差异可能导致实时操作系统内核兼容性问题,而软件架构之间的通信协议不一致则会增加系统集成复杂度与调试难度。为应对这一挑战,行业需推动硬件厂商遵循统一的开放硬件标准(如RISC-V指令集架构在工业机器人领域的应用推广),同时加强软件中间件的标准化建设,例如基于DDS(数据分发服务)协议构建跨平台、跨架构的实时数据通信框架,实现异构系统的高效协同。

(二)适应性优化困境

随着工业机器人应用场景的不断拓展,从传统的结构化车间环境到非结构化的户外作业场景(如建筑施工机器人、农业采摘机器人),实时操作系统需要具备更强的环境适应性。在高温、高湿、强电磁干扰等恶劣工况下,实时操作系统的稳定性与可靠性面临严峻考验。针对这一问题,一方面可通过硬件层面的加固设计(如采用宽温工业级芯片、增强型电磁屏蔽措施)提升系统抗干扰能力;另一方面,实时操作系统需优化内核算法,增强对硬件故障的自检测与自恢复能力,例如引入冗余任务调度机制、实时数据校验与纠错算法,确保系统在异常环境下仍能维持基本功能运行,保障生产作业的连续性。

(三)人才培养瓶颈

实时操作系统在工业机器人领域的广泛应用对专业技术人才提出了复合型需求。开发人员不仅需要精通实时操作系统的内核原理与编程技术,还需熟悉工业机器人运动控制算法、传感器融合技术以及工业网络通信协议等多学科知识。然而,目前行业内此类复合型人才相对匮乏,人才培养体系尚不完善。为破解这一瓶颈,高校与职业院校应优化课程设置,开设跨学科的工业机器人与实时操作系统专业课程,加强实践教学环节;同时,企业应加大对内部技术人员的培训投入,通过建立企业级培训中心、开展技术交流与竞赛活动等方式,培养造就一批既懂理论又具备实战经验的高素质技术人才队伍,为行业持续发展提供人才支撑。

五、未来展望

随着人工智能、数字孪生、5G工业专网等新兴技术与工业机器人领域的深度融合,实时操作系统将面临新的发展机遇与挑战。在智能化升级方面,实时操作系统需支持机器学习算法的高效运行,实现机器人基于实时数据的自主决策与优化控制,例如通过在实时操作系统中集成轻量级深度学习框架,使机器人能够实时识别工件缺陷并自动调整加工工艺参数。在数字孪生应用中,实时操作系统将作为物理机器人与数字孪生模型之间的数据桥梁,确保两者状态的实时同步与协同优化,为工业机器人的远程监控、故障预测与维护提供精准依据。借助5G工业专网的超低延迟、高带宽特性,实时操作系统有望突破传统工业网络的时空限制,实现机器人集群的分布式协同控制与远程操作,推动工业机器人从单机智能化向群体智能化迈进,为全球制造业的数字化转型注入强大动力。

综上所述,实时操作系统作为工业机器人领域的关键核心技术,其应用与创新发展对提升制造业自动化水平、推动产业升级具有不可替代的战略意义。尽管当前面临诸多挑战,但通过产学研用各方的协同努力,持续攻克技术难题、优化产业生态,实时操作系统必将在工业机器人领域绽放更加耀眼的光芒,助力全球制造业迈向智能化、柔性化、绿色化的新时代。

提交

【工控资讯】人形机器人中的实时操作系统应用研究

【工控时事】中美贸易摩擦下国产嵌入式操作系统的突围之路

【工控标准】《工业边缘操作系统总体技术要求》发布,国科环宇助力工业边缘计算标准化

【工控方案】基于望获实时Linux和EC-Master的人形机器人实时控制解决方案

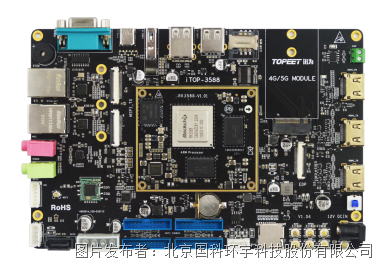

【工控适配】北京迅为RK3588平台成功适配望获实时Linux系统

投诉建议

投诉建议