荆门石化酮苯重套装置能耗“三连降”

荆门石化酮苯重套装置是国内少数能够生产超高黏度指数润滑油基础油(VHVI)和高黏度指数润滑油基础油(HVI)的炼化装置之一,生产出HVI120BS、HVI150BS高档润滑油基础油填补国内空白。就在两年前,创造了较好效益的酮苯重套装置却是耗能大户,装置能耗始终在200千克标油/吨左右“高位徘徊”。

2006年6月,荆门石化进行了润滑油适应性改造,该装置成功投用国内首套“反序改正序”工艺,装置能耗直降80个单位。借此机会,他们建立了“班组能耗管理负责人”制度,将装置年度能耗指标层层分解,每个班组明确水、电、汽、燃料等分项责任人,并在班组开展节能劳动竞赛,做到月月有检查、有分析、有通报、有考核、有奖罚。通过横向与纵向的对比,使职工在装置的能耗管理网络中找好点,定好位,形成“人人心中有指标,个个肩上扛责任”良好节能竞赛氛围。

今年以来,他们又抓住“高黏度基础油收率低”这个节能瓶颈问题,积极开展技术攻关。在加工HVI500N原料的生产中,通过降低脱油结晶过程的温度,投用一段滤液做脱蜡二次稀释,完善“全滤液循环”工艺,使HVI500N的收率同比上升7.49%。对套管结晶器实施定期大范围的化冻降压,减少因套管上压导致生产波动,并对班组关键工艺参数的调节范围给予严格固化,使装置平稳率保持在90%以上。今年前10个月,该装置在限量生产的不利形势下,能耗指标仍然持续走低,不仅一举“跌破”100千克标油/吨的整数关口,而且较2006年和2007年分别下降17个单位和3个单位,实现改造后装置能耗“三连降”。

提交

中国联通首个量子通信产品“量子密信”亮相!

国家重大装备企业齐聚高交会 中国科技第一展11月深圳举行

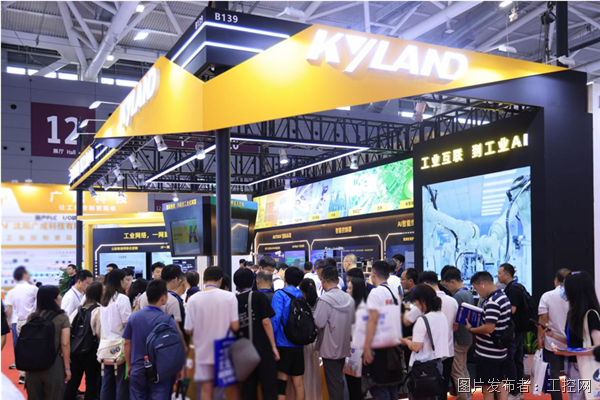

东土精彩亮相华南工博会,展现未来工业前沿技术

ATMS邀请函 | 以智驭新,协作创造汽车行业新质生产力

直播定档!见证西门子与中科摩通联手打造汽车电子智能制造新范式

投诉建议

投诉建议