大修6步法,节省费用提高工厂可靠性

大修很耗时,也很昂贵,这是企业停车检修后的普遍感受。

以最低的成本尽快恢复生产,而且使运行效率更高往往成为炼化企业管理人员面对的压力,如果没有很好的大修计划,就会增加一些不必要的工作,从而造成预算超支、引发安全问题以及延长停车时间。

Puffer-Sweiven公司的可靠性专家Casey Mullen在全球用户大会上提出要更聪明地工作,而不是让事情变得更难。对于炼油企业来说运用艾默生的大修6步法可以有效地节省大修费用并提高工厂运行可靠性。

它的核心内容包括以下几个方面:

前期规划 - 在大修计划初期就与艾默生建立合作,进行现场调研,通过预测诊断技术及专家经验了解工厂设备状态的详细信息,帮助我们快速发现提升工厂运行潜能的机会;

项目启动 –让项目团队与艾默生团队进行深入沟通,共同商讨和确定大修范围和时间,按优先级制定详细工单,确保重要事项无一遗漏

工作细节 -召开跟进会议,再次确认各项安全和诊断需求是否符合成本效益

资源规划 -明确规定项目职责和时间表。预先准备相关设备、材料、工具以及调配人力,保证随时可以供给

实施大修 -每天提供大修进度和状态报告及相关文档,以便随时与计划要求进行对比

大修总结 -在大修完成之后,艾默生团队会提供完整的报告,并针对在下次大修中进行有效改进提出预案。

根据不同炼油厂的实践Mullen公司还总结了5条经验与大修6步法结合使用

利用阀门诊断节省维护费用

阀门诊断采用智能定位器可判断阀门的健康状况,发现阀门错误动作以及严重摩擦、行程偏差、泄漏和浪涌等问题。这将避免将无故障阀门拆下来去维护,从而有效节省成本、减少停车和原料浪费。墨西哥海湾的一家炼油厂采用阀门诊断,将需要维护的阀门数量从309台减少到218台,由此节省了超过$577,000。

参考以往经验提高效率

大修应用程序是利用行业专家知识来检测和改进炼油企业的大修流程,通过参考行业内经过验证的经验,获得省时省钱的维护方案,以提高效率。比如,位于欧洲和西海岸的炼油企业都遭遇过由于除气引起加氢裂化装置中的阀门故障 。

利用大修预测工具提前规划

该工具可在前期规划阶段预测大修时间以及阀门对大修进程的影响,从而降低风险。一家休斯顿的炼油厂在大修前一年开始使用这个工具,对阀门健康状况进行评估,预先了解阀门备品需求,及时与供应商联系确保替换件按时送到。

使用网络平台分享信息

使用网络平台及时将大修进程、维修报告以及历史数据等信息实现信息共享,达到更省时更高效。

网络会议使沟通更高效

以网络视频替代长途的差旅和图片传输,用户可在任何地点实时查看维护状态,而且更清晰更精确,从而更快作出决策,既省时又省钱。

2016年艾默生用户大会

● Plantweb Advisor顾问系统是实现工厂运行稳定性的好帮手

● 科学的项目管理为Wheatstone 液化天然气项目节省几百万美元

● Connected Services 数据连接服务为用户与专家搭建信息互通的桥梁

● 科幕化学采用艾默生三维成像物位仪每年节省$265,000

● 改变传统的维护观念

● Emerson与微软合作实现安全的云计算

提交

艾默生推出罗斯蒙特™ 3051Pro压力变送器,提供更快更直观的用户体验

DCS一体化智能预警系统在百万机组上的应用

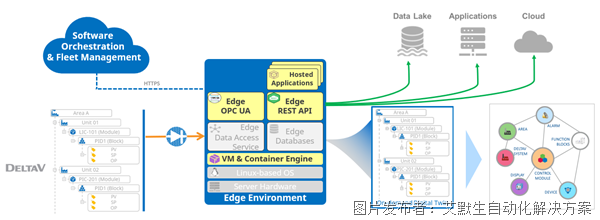

DeltaV 边缘环境

DeltaV™ PK Flex 控制器

艾默生青浦工厂客户开放体验日(线上)

投诉建议

投诉建议